Bis zur kompletten Fertigstellung ist das hier "Work in Progress"!

Ende Januar 2023 war ich in Bad Salzuflen auf der jährlichen Modellbaumesse. Wie immer eine tolle Messe und die erste Gelegenheit, Einige der Köppe aus der Truppe wiederzusehen.

Klaus Helmich hatte unter seinen Booten auch ein kleines Forschungsuboot dabei, ganz im alten Stil gebaut. So wie es die Kölner Modell U-Boot Bauer schon in den 80ern am Fühlinger See hatten.

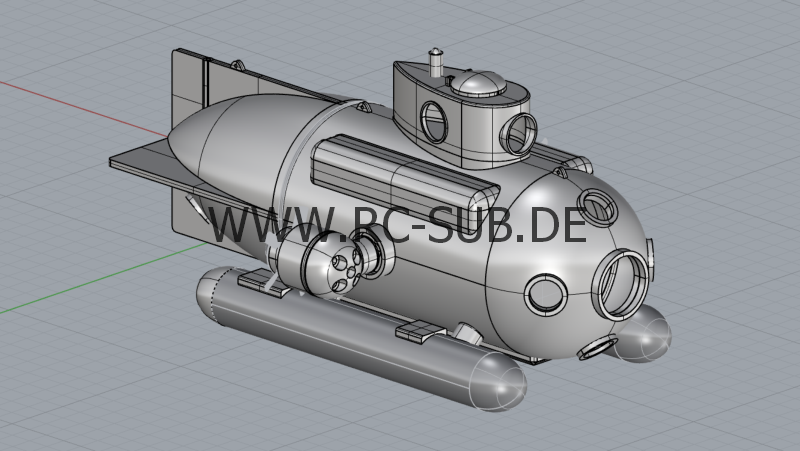

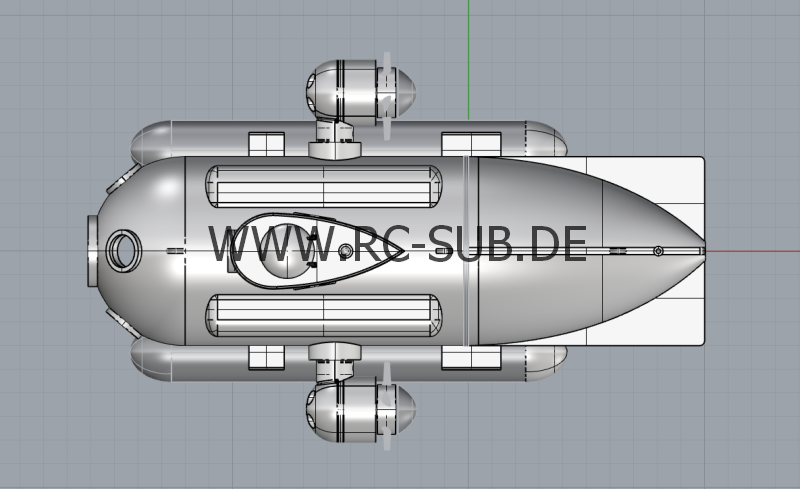

Ein kleiner, zylindrischer Rumpf mit kegelförmigem Heck und rundem Bug. Kleiner Turm drauf, zwei schwenkbare Gondeln und Akkus in den Kufen. Fand ich damals schon knuffig, aber Aufgrund der schwachen, kleinen Motoren, welche trotz Abdichtung ziemlich oft den vorzeitigen Tod durch Rost starben, wurde ich da immer von abgehalten. Egal, Klaus hatte also solch ein Boot dabei und es wurde von mir doch ausgiebig begutachtet.

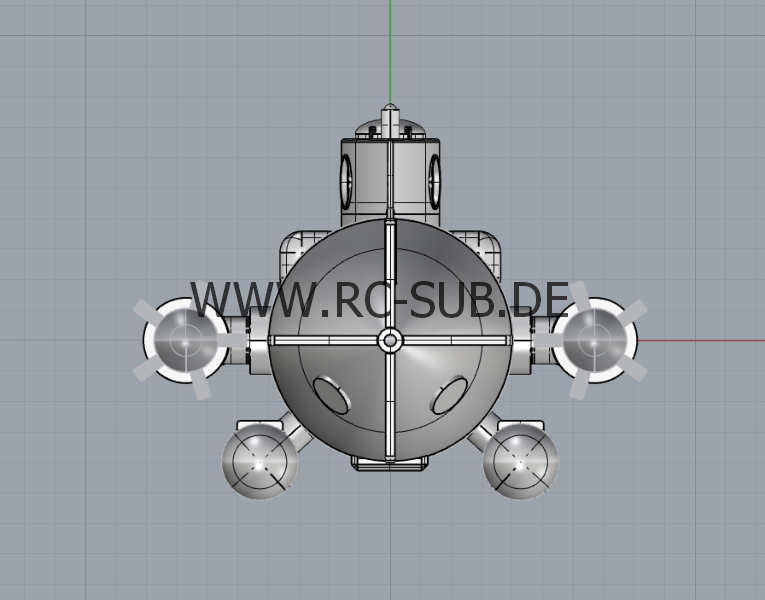

Ebenfalls mit auf der Messe war auch Rolf Zühlke mit seiner Frau Karin. Die Beiden hatten sich einen 3D Drucker zugelegt, und waren nun auf der Suche nach einem geeigneten Zeichenprogramm, dass einfach in der Handhabung war und dabei nicht ein Vermögen kostet. Karin war von den Beiden da diejenige, die später die Zeichnungen erstellen sollte. Ich habe ihr für den Samstag mein Notebook zum Zeichnen zur Verfügung gestellt, damit die mein Zeichenprogramm ausprobieren konnte. Als kleine Fingerübung habe ich dann auf der Messe aus Spass angefangen das Boot vom Klaus nachzuzeichnen. Dummerweise hatte ich nichts zum Maß nehmen dabei, sodass ich die Abmessungen nur schätzen konnte. Ich habe als Durchmesser des Druckkörpers einfach mal 80mm festgelegt und drauflos gezeichnet. Natürlich bin ich nicht fertig geworden, habe aber ,wieder zuhause angekommen, einfach mal weiter gemacht und weitere Details hinzugefügt.

Ursprünglich war geplant, das Boot komplett in PLA zu drucken und auf gekaufte PVC Rohre zu verzichten.

So wurden neben dem Zeichnen die ersten Teile des Bootes gedruckt um Maß nehmen zu können oder Fehler aufzudecken. Als ersten Test habe ich Bug und Mittelteil in einem Stück gedruckt, musste aber feststellen, dass das ewig lange dauert und dazu der EInbau des Servohalters unnötig erschwert wird da der Zugang bugseitig fehlt. Die Lösung war ein Kunststoffrohr mit 80mm Aussendurchmesser, das wie die Faust aufs Auge passte. Ich habe heckseitig einen Adapterring gezeichnet, welcher ins Rohr geklebt wird und eine Auflagefläche für den Dichtring des Heckteils bietet. Dazu gesellten sich fürs Erste ein einfacher Turm mit separatem, der Rundung des Druckkörpers angepassten Fundament, ein paar hohle Satteltankattrappen und ein paar Hebeaugen.

Die Kufen sind in "klassischer Bauweise" ebenfalls aus einem Rohr in dem die Akkus untergebracht werden. Dummerweise hatte ich nichts in passender Größe rumliegen und wollte auch kein dünnwandiges Installationsrohr nehmen. Ich habe also kurzerhand die Kufen komplett in 3D modelliert und als ersten Test senkrecht stehend gedruckt. Als Akku waren 18650 vorgesehen die hier noch ungenutzt rumlagen. Diese wollte ich in einer 2s2p Anordnung konfigurieren, das sollte für das kleine Boot reichen. Nachdem die Kufen testweise gedruckt waren, habe ich in unserer Firma Reste eines PVC Rohres mit 25mm Aussendurchmesser entdeckt. Diese scheinen handelsüblich zu sein, also ein gute Basis für weitere Aktivitäten. Das Rohr wird auf 150mm Länge abgeschnitten und zuerst einmal am Bug mit einem vorderen Stopfen einseitig verklebt. Der heckseitige Stopfen besitzt eine O-Ring Nut, damit man hier die Akkus ggfs mal tauschen kann. Die O-Ringe habe ich aus einem O-Ring Sortiment vom Aldi, sie haben die Maße 16x2,65. Über je zwei Verbindungsrohre sind Kufen und Druckkörper miteinander verbunden. Nur die gedruckten Verbindungsrohre war mir aber zu wenig, ich habe kurzerhand noch dünnwandige GFK Rohre aus meinem Fundus als Verstärkung mit eingebaut. Ebenfalls wurden kleine Aufdickungen gezeichnet, die sich an der Wand des Druckkörpers anschmiegen um etwas mehr Fleisch zum verkleben zu bieten.

Spätestens hier wurde es Zeit, sich Gedanken über die spätere, winklige Ausrichtung der Komponenten zu machen. Zu diesem Zweck habe ich einen Ring entworfen, der gleich zwei Aufgaben erfüllt.

An bestimmten Punkten sind entlang des Rings Markierungen angebracht, mit denen später die Positionen der Bohrungen auf dem Rohr angezeichnet werden können. Zuerst wird entlang der Längsachse ein Strich auf dem Rohr angebracht.

Sehr gut kann man dazu ein L-Profil aus Alu nehmen, welches man auf das Rohr legt um den Strich zu ziehen. Nun wird der Ring über das Rohr gestülpt und der lange Schlitz auf dem Ring über der Mittellinie ausgerichtet. Zwei kleinere Schlitze neben dem langen Schlitz markieren die Oberkante der Satteltanks. Zwei kleine Bohrungen auf dem Äquator des Rings zeigen die exakte Lage der Bohrungen für die Gondeln und zwei grössere Löcher auf 4:30 Uhr und 7:30 Uhr dienen der Positionierung für die Kufen. Ach ja, vorher kann man den Ring prima dazu nutzen, um eine exakte Markierung für den Trennschnitt anzuzeichnen.

Das Innere des Bootes ist komplett zugänglich. Das Heck wird später mit einer Schraube fixiert, eine 2mm tiefe Nut für eine 3mm Moosgummischnur wurde direkt mit reindesignt. Die Abdichtung der Verschlussschraube geschieht durch einen Simmerring mit 5mm Innendurchmesser. Die Verschlussschraube besteht aus einem 5mm Messingrohr mit eingeklebter 4mm Gewindestange. So reibt das Gewinde nicht jedes Mal so stark beim auseinanderziehen der Rumpfhälften am Simmerring. Mal sehen, ob sich das bewährt...

Die Achse der Gondel besteht aus dünnwandigem 7mm Edelstahlrohr, welches im ASA gelagert ist. Ich erwarte keine großen Momente um hier noch Kugellager einbauen zu müssen.

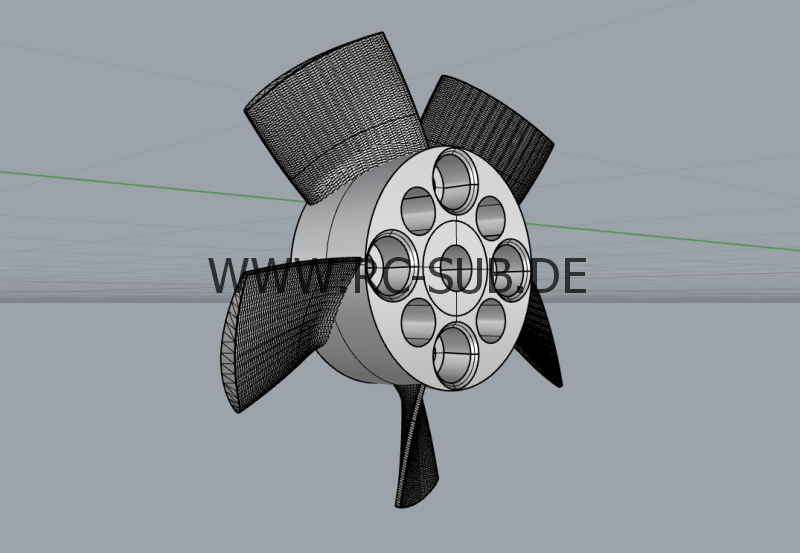

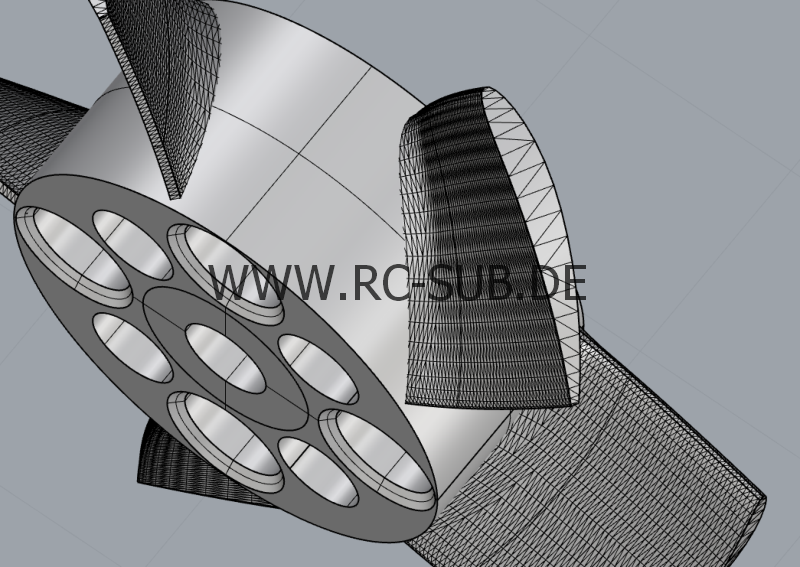

Der Einfachheit halber sind als Abdichtung 2 Simmerringe mit 7mm Innendurchmesser vorgesehen. Angetrieben werden die Gondeln von zwei Zahnrädern, welche mit einem Plugin des CAD Programms erstellt wurden und in den Dimensionen zum Boot passen. Da der Schwenkwinkel mindestens 180° betragen soll, ist das servoseitige Zahnrad grösser als das Zahnrad auf der Gondelwelle. Hier kommt ein einfaches HiTec Servo in Standardgrösse aus der Restekiste zum Einsatz. Das Zahnrad wird mit 2 Schrauben auf eine Servoscheibe des Servos geschraubt. Ein erster Probedruck zeigte aber, dass ein Modul 0.5 etwas zu petit für eine 0.4mm Düse ist. Ich habe dann auf Modul 1 umgeschwenkt. Die Motoren sind ein Geschenk von Carsten Heintze. Es sind zwei Brushlessmotoren mit der Bezeichnung BLH7802 von Horizon. Diese werden später im Nassen laufen und völlig ungeschützt sein. Nach jeder Fahrt werde ich die Motoren gründlich mit Druckluft ausblasen und mit einem säurefreien Silikonöl einsprühen. Die Gondeln sind ebenfalls aus ASA und werden mit einer Madenschraube auf der Edelstahlwelle fixiert. Der Propeller ist nabenseitig auf den Motor angepasst und wird direkt auf die Glocke geschraubt. Ursprünglich sollte auch der Propeller mit einem Filamentdrucker gedruckt werden, aber die Blätter wurden nicht so schön. Blieb noch der Resindruck. Norbert Brüggen hatte mir auf der Messe in Bad Salzuflen verraten, mit welchem Harz man Propeller z.B. drucken kann, also wurde das Harz geordert. Das bestellte Harz war allerdings noch steigerungsfähig, also hab ich die eben diese Steigerung nochmal nachbestellt. Puh, 120 Euro für 2 Liter Harz, nicht schlecht. Laut einem polnischen Youtuber bringt aber die Mischung beider Harze im Verhältnis 50/50 die endgültige Lösung, also wurde das nachgemacht.

Die Propeller selbst sind nicht einfach nur ein plattes Schaufelblatt, sondern anständig mit einem NACA Profil berechnet. Ich habe dazu von einem Programm die Geometrie berechnen lassen und als hochaufgelöstes Propellerblatt mit einer, dazu auf den Motor abgestimmte Nabe, verheiratet.

Sollte später der Prop zu gross oder zu klein sein (eher ersteres), so kann ich die Anzahl der Blätter, Steigung oder Geometrie ändern und den Prop so anpassen. So zumindest die Idee. Erste Drucke mit dem Harz zeigten noch ein paar Designprobleme oder Probleme mit den Stützstrukturen, aber irgendwann passte das. Zumindest fürs Erste.

Hier zeigte sich ein Denkfehler in der Konstruktion. Es war angedacht, das Edelstahlrohr durchgehend zum machen, mit einem breiten Schlitz für die Verkabelung in der Mitte. Die Gondeln inklusiver der Motoren hätte ich von aussen aufgesteckt und die Kabel durchs Rohr und durch den Schlitz gezogen. Das hätte ich später mit ziemlicher Sicherheit aber nicht zuverlässig wasserdicht bekommen, also musste eine andere Lösung her. Ich hab dann das Rohr geteilt, beide Teile auf passende Länge eingekürzt und ein Verbindungselement direkt mit passendem Zahnrad dran und breitem Schlitz in der Mitte, entworfen. Nun werden die Rohre mit den Motorhaltern verschraubt und das durch die Rohre laufende Kabel mit Wachs abgedichtet. Man könnte auch Kleber nehmen, aber das ist dann endgültig.

Demnächst gehts weiter