Nein nein, hier ist nicht die Rede von dem U-Boot Film aus belgischer Produktion, der Ende 2019 erscheinen soll.

Beim aufräumen des Speichers fand ich noch zwei Biber Rümpfe, die schon seit Jahren vergessen da rumlagen. Vor Jahren hatte ich mit einigen Kollegen ein paar Biber gebaut, von denen Einige heute noch fahren. Die Formen habe ich schon lange verkauft, aber diese beiden Rümpfe waren völlig in Vergessenheit geraten, da ich die mal für jemanden gemacht habe, der die nie genommen hat. Natürlich sollte mindestens einer gebaut werden, aber das ist eine andere Geschichte. Der Biber sollte, im Gegensatz zu meinem ersten Biber diesmal G7e Torpedos bekommen. Ob funktionfähig oder nicht war erstmal kein Thema. Ich hatte irgendwann schon mal erste Probedrucke für ein anderes Projekt gemacht, die sahen aber alle Scheisse aus. Der Drucker machte einfach keine schönen Drucke, weiss der Teufel warum. Immerhin konnte man anhand der Drucke schon mal sehen, dass es eigentlich nur ein 3D Druck benötigt um die Teile herzustellen. Laminiertes GFK oder Resin inklusive Silikonform wäre zwar stabiler, aber auch aufwändiger. Den Drucker lässt man einfach laufen und macht was anderes. Sind Teile kaputt, druckt man Ersatzteile...

Da in Kürze der Jahresurlaub 2019 anstand, war das also eins der Projekte, mit denen ich mich dort beschäftigen wollte. Kurz vorm Urlaub habe ich mir dann noch einen neuen 3D Drucker bestellt (diesmal komplett gekauft) und aus lauter Frust über meine veralteten Notebooks auch noch ein gutes, gebrauchtes Thinkpad zugelegt. Letzteres sollte, wie sich herausstellte, ein echter Glücksgriff gewesen sein. Kein Vergleich zu dem alten T61, das nicht in der Lage war mein Zeichenprogramm vernünftig darzustellen geschweige denn in akzeptablen Zeiten die 3D Modelle zu slicen. Alles sehr unbefriedigend.

So ausgerüstet gings nach Holland, wo der Drucker zuerst einmal ausgiebig mit Tuningteilen für sich selbst und ausserdem mit dem Modell eines Marvel Comic Helden mit 250mm Höhe und schlappen 40 Stunden Druckzeit beschäftigt wurde.

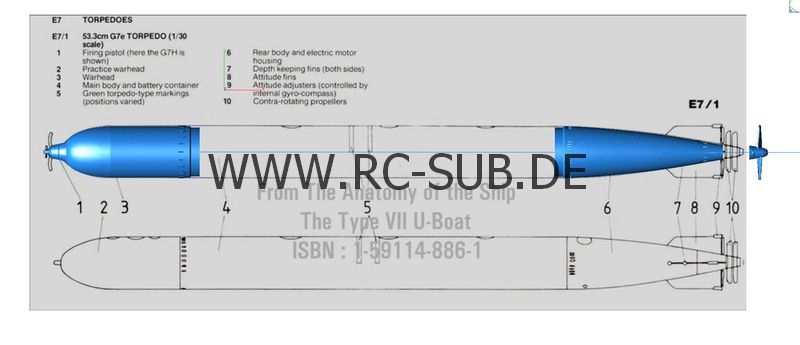

Nebenbei entstanden Zeichnungen von Torpedokopf- und Heckteilen. Hier etwas vernünftiges an Vorlagen zu finden war garnicht mal so einfach. Viele Bilder im Netz wiesen ungewöhnliche Modifikationen auf, die vermutlich auf entschärfen und ausbau des Sprengsatzes zurück zu führen sind oder einfach im Laufe der Jahre beigeflickt wurden. Anders lässt sich z.B. eine Schrauböse auf einem platt aufgeschweissten Blech im vorderen Teil des Torpedos nicht erklären. Natürlich könnte es auch einer der hochgeheimen Schlepptorpedos gewesen sein, die mit Tau und Knetgummi unterwasser am gegnerischen Boot angebracht wurden, und dann beim Stop des Bootes aufliefen. Spart Brennstoff...

Spass beiseite. Ich habe meine bewährten Quellen angezapft, um etwas mehr Licht ins Dunkle der Details zu bringen. Dieses ist mir allerdings nur teilweise gelungen. Dennoch ein fetter Dank an Martin und Stefan! Ich bin mir aber sicher, dass irgendwo mehr zu den G7e Torpedos zu finden ist. Nur hatte ich das halt nicht zum Zeitpunkt der Erstellung der Zeichnungen. Wer da aussagekräftige Pläne zum teilen hat ist jederzeit willkommen.

Grundlage "meines" Torpedos war eine Zeichnung aus dem Buch "The Type VII U-Boat" von David Westwood, das ich leider nicht mehr habe. Hier konnte man die Lage einiger Details erkennen, das Ganze war allerdings nur 2D und von schlechter Qualität. Als Erstes habe ich die Kontur nachgezeichnet und auf passende Grösse skaliert.

Da der Biber in 1:10 ist, sollten die Torpedos auch in 1:10 werden. Hier bot sich als Rohr das braune Regenrohr von Marley aus dem Baumarkt an. Früher war das von innen so glatt, dass man daraus hervorragend 50er Tauchtanks machen konnte, aber anscheinend hat Marley den Chinesen gewechselt. Nun taugt das Rohr nur noch von aussen was, denn es hat 53mm Aussendurchmesser. Perfekt. Unnötig zu erwähnen, dass ich das Rohr zuhause vergessen habe. "Glücklicherweise" mussten wir den Urlaub aber für 2 Tage unterbrechen, sodass ich Gelegenheit hatte, die noch fehlenden Teile mitzunehmen. So entstanden im Laufe der Tage ein paar Druckteile, die jeweils unterschiedliche Merkmale hatten. Die ersten waren völlig glatt, da ich zuerst ohne Details bauen wollte. Der Drucker lieferte allerdings ziemlich gute Ergebnisse, sodass ich bei den nächsten Drucken mehr und mehr Details hinzufügte. Klar, ein paar Dummheitsfehler waren auch drin. Erwähnenswert ist hier die angedeutete Verschraubung von Bug und Mittelstück in die falsche Richtung. War wohl zu spät an dem Abend...

Auch habe ich mit den Druckeinstellungen experimentiert. Eine Füllung (Infill) war beispielsweise überhaupt nicht nötig. Ich habe die Perimeteranzahl (äussere Lagen der Wand) auf 6 gestellt, was eine akzeptable Wandstärke von 2,2mm zur Folge hatte.

Die Layerhaftung war exzellent, somit wurden die gedruckten Teile ausreichend stabil für Nichtfunktionsmodelle. Ich muss allerdings sagen, dass ich damit zu dem Zeitpunkt keine Erfahrungen hatte ob es ausreichend ist oder nicht. Im Internet werden momentan Modelle angeboten, die vollständig 3D gedruckt sind und lt. Beschreibung weniger Wandstärke haben. Ich hoffe, dass die den an sie gestellten Ansprüchen genügen.

Schlussendlich hatte ich Torpedoteile in den Fingern, die schon mal ganz gut aussahen. Ein paar 3D Druck spezifische Probleme hatte ich noch (Ghosting, Seam), aber die sind nach einem leichten überschleifen und anschliessendem lackieren nicht mehr sichtbar. Pro Druck muss man mit gut 4 3/4 Stunden rechnen, da man nicht daneben stehen muss ist das ok. Ein Propeller wurde ebenfalls entworfen und testweise gedruckt. Auch hier, nur eine Attrappe und kein Funktionsteil.

Die Ruderflossen sind nicht gedruckt, sondern aus dünnem GFK gefräst und in kleine Vertiefungen im Heck eingesetzt. Das gleiche gilt für die 4 gebogenen Aufschlagzünder im Kopf und die Blätter des kleinen Propellers, der den Torpedo scharf macht. Von meinem alten Biber hatte ich noch einige Torpedoflossen über. Diese stellten sich aber als zu groß heraus und passten so garnicht zum Torpedo, also wurde schnell neue gezeichnet. Diese wurden mit zwei kleinen Schlitzen versehen die das nicht vorhandene Scharnier imitieren sollten. Dazu passend habe ich eine Klebeschablone gefräst in die das Torpedoheck eingesetzt, ausgerichtet und mit den Flossen winklig bestückt, verklebt werden kann. Erleichtert die Sache ungemein.

Zuerst habe ich die Bug- und Heckteile leicht mit 80er und 240er Papier angeschliffen um ein paar kleine Macken auf der Oberfläche zu entfernen. Danach wurden die Teile mit Druckluft und Aceton gesäubert. Aceton greift das PLA (leider) nicht an, da muss man also keine Sorgen haben wie z.B. bei ABS. Jetzt konnten die Frästeile auf Bug- und Heckteil geklebt werden. Die Flügelchen des Propellers sind sehr klein. Damit die beim fräsen nicht verloren gehen habe ich sie mit an die Auslösebügel der Pistole angeformt. Die müssen nur mit nem Seitenschneider abgeknipst werden und können schon mit dem Bug verklebt werden. Die Schlitze für den Propeller habe ich ein wenig zu klein gemacht, die Frästeilchen musste ich noch kurz befeilen um sie an der Klebestelle etwas dünner zu machen.

Danach wurden die Druckteile mit Haftgrund eingesprüht.

Das Rohr hat eine Länge von 386mm und bei uns leider nur in braun zu bekommen. Ein paar Reste hatte ich noch rumliegen, reichte fürs erste Probeliegen.

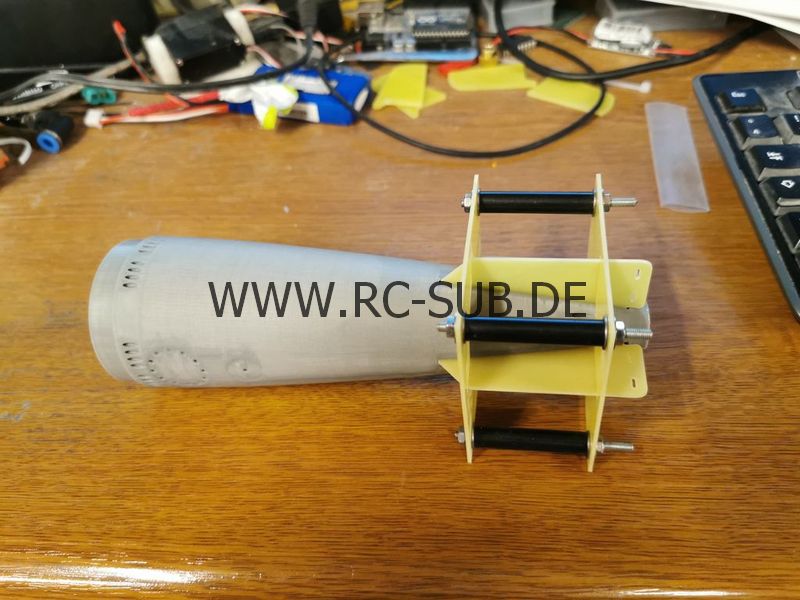

Damit alle Teile zueinander finden und auch Halt haben, habe ich ein paar Druckteile entworfen.

In das Druckteil mit dem kleinen Loch wird eine 390mm lange M3 Gewindestange mit Hilfe eines Akkuschraubers eingeschraubt. Kein Gewinde schneiden, nicht notwendig. Das Druckteil wird ins Heck eingeklebt. Das Druckteil mit dem unterbrochenen Aussenkreis wird mittig auf die Gewindstange gedreht und dient später als Abstandshalter im Rohr.

Nun bleibt noch das Druckteil mit dem etwas grösseren Loch übrig. Hier wird ein M3 Einpressgewinde eingepresst. Diese findet man bei Amazon oder Ebay als Sortiment für kleines Geld.

Diese Einpressgewinde werden auf einen nicht zu heissen Lötkolben gesteckt, kurz erwärmt und dann in das Loch gedrückt. Nachdem das PLA wieder ausgehärtet ist hält dieses Gewinde erstaunlich gut im PLA. Ich habe auf Youtube Videos mit deutlich besseren Einpressgewinden anderer Hersteller gefunden, aber die hier sind ausreichend. Als letztes wird das Druckteil in den Kopf geklebt, fertig. Nun kann man das Heck ins Rohr schieben und den Kopf einfach aufschrauben.

Damit der Torpedo am Biber hält habe ich ein weiteres Druckteil entworfen in das ebenfalls ein Einpressgewinde eingebracht wird.

Das Druckteil hat eine abgerundete Oberfläche die genau in das Rohr des Torpedos passt. Der Plan ist erstmal, die Torpedos nur unter den Biber zu schrauben ohne das diese funktionsfähig sind. Damit die Schrauben nun nicht nur in das dünne Rohr geschraubt werden müssen, dient das Druckteil hier als Verstärkung. Be- und entlüftung des leeren Torpedos soll über kleine Löcher an der Unterseite, bzw unterhalb des Torpedoabschussrahmens erfolgen sodass keine Löcher direkt zu sehen sind. Aber das ist Stoff fürs nächste Mal...