Einige alte Fotos

Vor einiger Zeit kontaktierte mich ein alter Freund, der einiges an U-Boot Zeugs zum Verkauf hatte. Er hatte sich schon vor Jahren einem neuen Hobby zugewand und wollte nun seine restlichen Kellerfunde zu Geld machen. Darunter befanden sich auch Rumpfschalen einer WK202 nebst dazugehörigem Bajonettverschluss. Nach kurzer Überlegung entschloss ich mich, WK202 Nummer 5 zu bauen. Was soll ich machen, die Walterboote haben es mir halt angetan...

Die Schalen waren dünn laminiert und separat in rechte Schale und linke Schale geteilt, genauso wie es sein soll. Üblicherweise klebe ich beide Rumpfhälften mit Sekundenkleber provisorisch zusammen, danach teile ich den Rumpf an der gewünschten Stelle. Nun dichte ich die Trennnaht mit Klebeband ab, ziehe ggfs ein dünnes Zwischendeck aus 1,5mm GFK ein und laminiere dann den Rumpf von innen auf die gewünschte Wandstärke nass in nass aus, sodass der eigentliche Druckkörper ohne Klebestellen ist. Der Bajonettring machte einen massiveren Eindruck als die gewohnten Teile von Norbert Brüggen. Ich tippe mal, dass es noch ein handgefertigter Ring von Christian Hamm ist. Besser gehts nicht!

Eigentlich sollte der Rumpf erstmal ins Vorratslager, aber die handliche Grösse liess mich schwach werden, und so wurde mit dem Bau kurz vor Urlaubsende zum Jahreswechsel 2018/2019 als kleines Zwischendurchablenkungvonlaufendenprojektendieschonlängerlaufenprojekt begonnen. Wie bereits erwähnt, ist das Boot meine fünfte WK202. Die beiden ersten Boote habe ich mit einem Experimentalruder aufgebaut, welches während des Krieges kurz in der Planung war und verbesserte Fahreigenschaften versprach. Es gibt sogar ein Bild des Modells, allerdings ist das Boot aufgrund des Alters der Photografie nur schlecht zu erkennen. Die beiden nächsten WK waren Auftragsarbeiten für Martin Baumgärtner und Cord Schröder. Beide hatten keine Lust das Boot fertig zu bauen sodass ich gerne einsprang. Diese Modelle hatten das Kreuzruder, dass im Original auch später verwendet wurde. Als ich die beiden letzten Modelle fertig gestellt hatte musste ich zugeben, dass mir die Kreuzrudervariante besser gefiel als die mit Experimentalruder und somit war der Entschluss fürs Ruder von Boot Nummer 5 gefallen.

Natürlich hatte ich noch die Fräszeichnungen von den alten Booten, ausser vom ersten. Ich musste mir also nur die benötigten Elemente zusammensuchen und auf den aktuellen Stand bringen. Die bisherigen Boote waren sämtlichst mit Sanyo NiCd Zellen ausgestattet, im letzten Boot sollten LiFePo4 Zellen eingebaut werden, auch wollte ich mit der Spannung nicht unnötig hoch gehen.

Eigentlich wollte ich soviel wie möglich an herumliegendem Material verbauen, und drei von den 10Ah Headways waren noch vakant. Dazu ein flacher Brushless, die passenden Regler und die restliche Elektronik hab ich eh liegen. Material für den Tauchtank hatte ich ein paar Wochen vorher gekauft, hier brauchte ich eigentlich nur aus den entsprechenden Schubladen die Bauteile zu entnehmen.

Nachdem die Zeichnungen zusammengestellt waren gings ans fräsen.

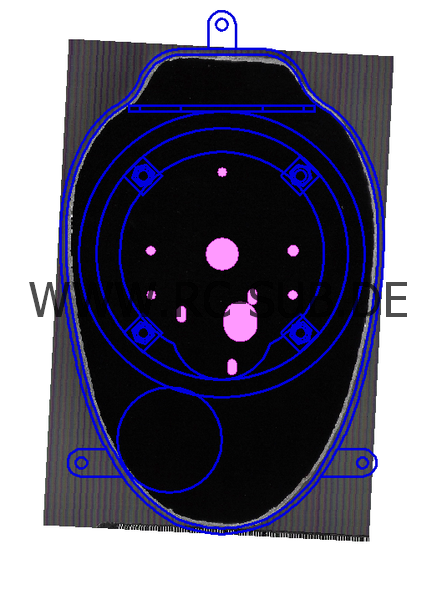

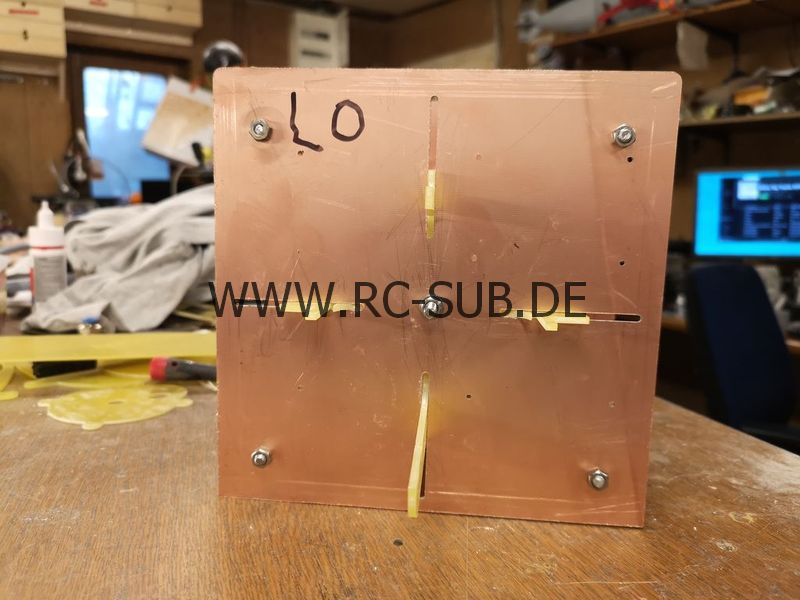

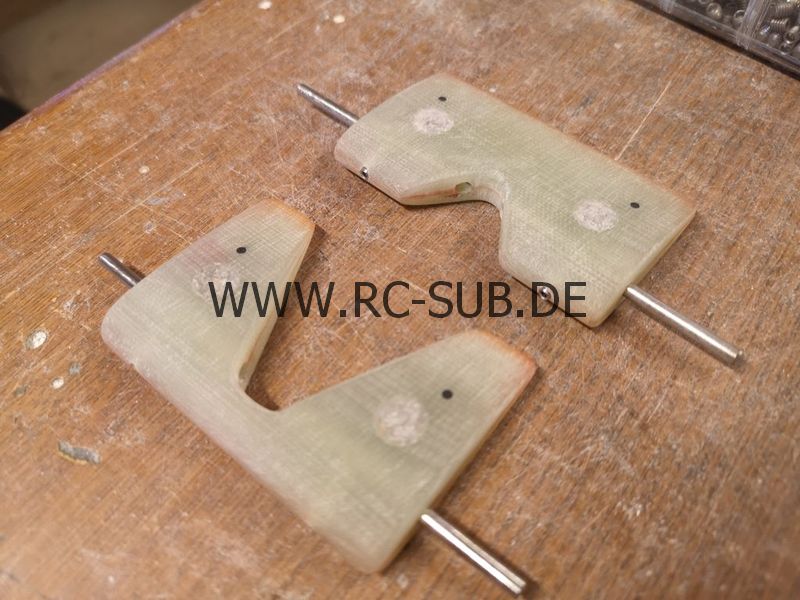

Nichts besonderes, ausser, dass ich eine Schablone gezeichnet habe, mit der der Bajonettverschluss nebst den 4 Aluminiumhaltern fürs Technikkgerüst winklig zum Trennspant ausgerichtet werden kann. Diese Aluhalter bestehen aus 10x10 Alustangen vom Baumarkt mit 25mm Länge. Diese werden in den Bajonettverschluss eingeklebt und zusätzlich verschraubt. Damit hier alles winklig ist kommt die Schablone zum Einsatz. Vorher mussten aber noch mittig in die Stirnseite der Aluklötzchen Löcher gebohrt und M5 Gewinde geschnitten werden. Damit auch das zur Abwechslung mal mittig wurde, hab ich aus Messing eine Hülse mit 13,8mm Innendurchmesser und 16mm Aussendurchmesser gedreht und eingeschlitzt. Quasi ne einfache Spannzange. Da wird die 10x10 Alustange reingeschoben und das Ganze ins Drehbankfutter eingespannt. Voila, alles mittig. Warum ist mir sowas nicht schon früher eingefallen???

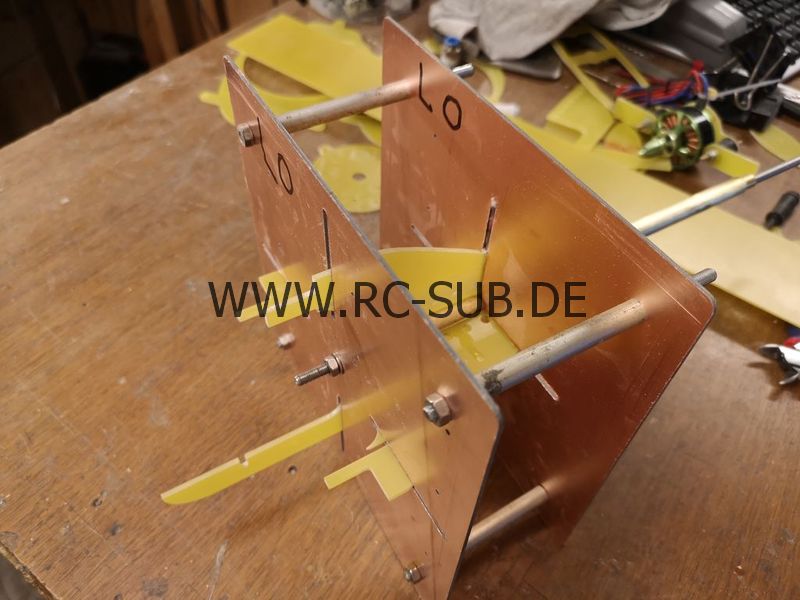

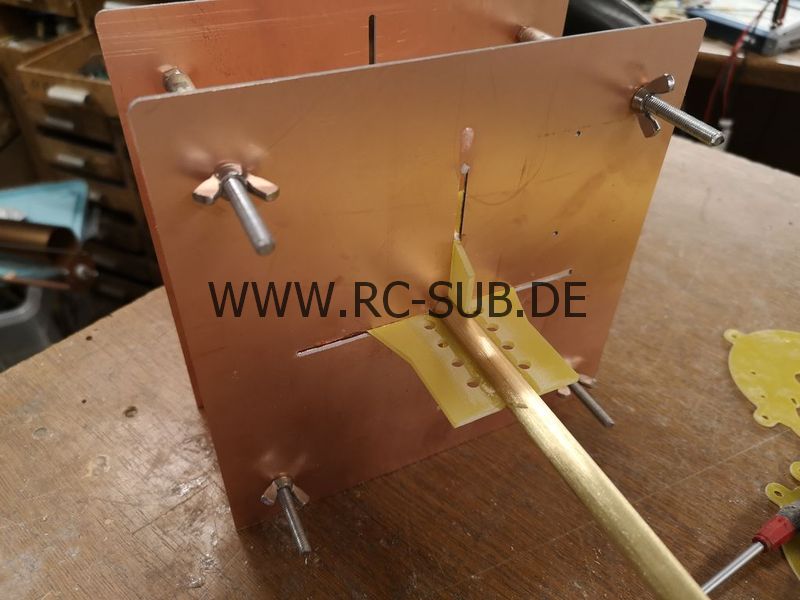

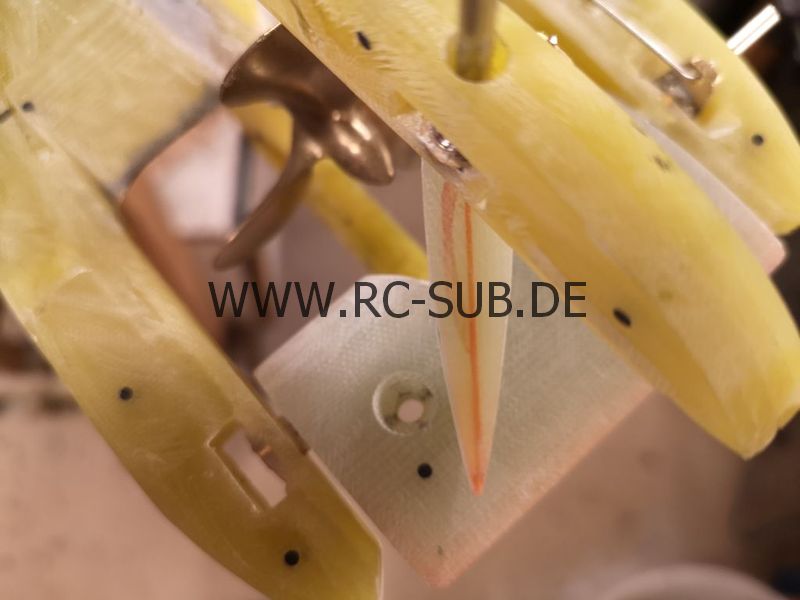

Eine weitere Schablone zur Arbeitserleichterung habe ich für das Ruderkreuz erstellt. Diesmal habe ich darauf geachtet, dass die auch für andere Boote verwendbar ist. Beim betrachten des Bildes fällt auf, dass das Messingrohr aussermittig zu den Rudern ist. Das ist kein Fehler, sondern gewollt. Der Kern jeder Ruderfläche besteht aus 2x 2,5mm GFK Platten. Da die Anlenkungszüge von Tiefen- und Seitenruder nicht sichtbar sein sollen, müssen die Züge innerhalb der Flächen untergebracht werden. Eine Platte wird daher als Ganzes auf das Trägerrohr aus Messing geklebt, in der zweiten Platte daneben wird ein Kanal ausgeschnitten, in dem ein dünnes Messingröhrchen mit dem innenliegendem Edelstahlzug eingeklebt wird. In den vorhergehenden Booten hatte ich das nicht so gemacht und später Probleme, den Bowdenzug beim profilieren der Ruder nicht freizulegen.

Begonnen habe ich mit dem Verschlussring. Die Aluklötzchen wurden mit Hilfe der Schablone an die passende Stelle gebracht und mit dem Bajonettring, welcher den O-Ring trägt, verschraubt. Nun wurde der Bajonettring mit Hilfe der Schablone mit dem passend gefrästen Spant verklebt.

Drei Schrauben hielten Schablone, Ring und Spant in richtiger Position zueinander bis der Kleber ausgehärtet war. Nun wurde das Gegenstück mit der Dichtfläche auf den Dichtring geschraubt, der dazugehörige Spant übergestülpt, beide Spanten miteinander verschraubt und alles verklebt. Ergebnis der Prozedur ist ein absolut winkliges Technikgerüst und ein minimales Spaltmaß beim Verschlussring. Ein bisschen Spalt ist noch, aber der erleichtert später das Öffnen.

Nach dem aushärten des Klebers konnte das Technikgerüst provisorisch von der Länge her gebaut werden. Die WK202 ist mit ca. 115cm ein recht kurzes Schiff, viel Tauchtank geht da nicht. Da auch der Durchlass des Bajonettverschlusses so gerade den Tauchtank nebst Gewindestangen zuliess, mussten die Akkus zwangsweise in den Kiel wandern. Mag ich zwar nicht so, da man später immer eine Nabelschnur aus dem Kiel in das Technikgerüst kurz vor dem Verschliessen einstecken muss, ging aber nicht anders. Das fehlen der Akkus vereinfachte das Technikgerüst, hier musste also nur Platz für das bisschen Elektronik, 2 Servos und den Tank geschaffen werden. Auf die Schnelle wurden ein paar Gewindestangen abgeschnitten und ein mit ungefähr passender Länge schnell gebauter Tank testweise eingebaut. Der Tank stellte sich als etwas zu lang heraus und musste auf Augenmaß und Gefühl gekürzt werden. Anschliessend wurden passende Messingrohre als Distanzhalter abgeschnitten und das Technikgerüst konnte das erste Mal zusammengeschraubt werden.

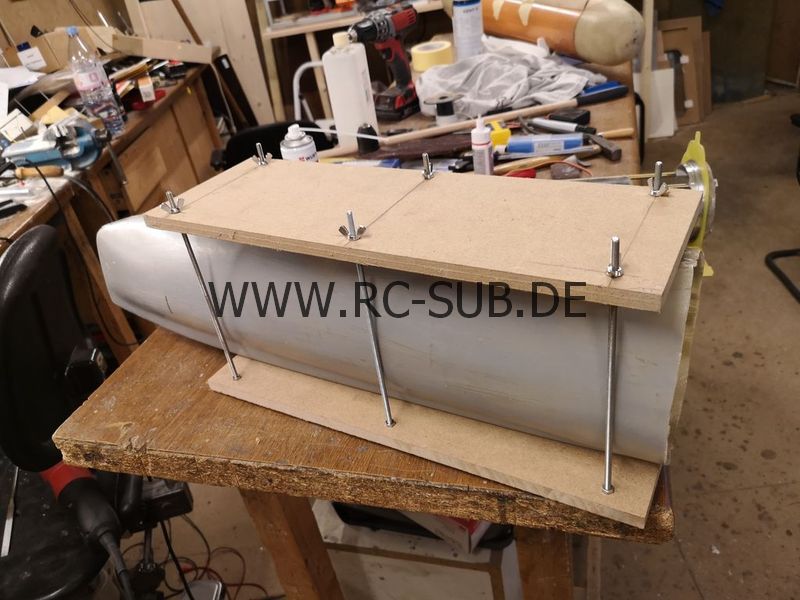

Beim Anpassen des Technikgerüstes an den Rumpf stellte sich heraus, dass sich der Rumpf vom langen lagern plattgelegen hatte. War mir zuerst garnicht aufgefallen. Er war zu schmal, dafür aber zu hoch. Die Spanten, die ich gefräst hatte, waren aus den alten Zeichnungen und passten auf einen frisch laminierten und unverzogenen Rumpf. Verdammt, was tun? Nach kurzem überlegen entschied ich mich dazu, den Rumpf zwischen zwei Holzplatten einzuspannen und über Schrauben gleichmässig zusammen zu drücken bis das Maß wieder passte. Zwei identisch geschnittene Holzplatten aus dem Fundus wurden schnell mit 2x3 Gewindestangen bestückt und der Rumpf dazwischen auf 178mm eingeklemmt. Natürlich knackten beim zusammenpressen erstmal alle, mit Sekundenkleber gepunkteten Klebestellen weg, die zwangsweise zuerst im falschen Winkel zusammengeklebt waren. War aber kein Problem. Die Rumpfhälften wurden aus der Holzzwinge entfernt und erneut mit Sekundenkleber verklebt. Nun wurde aber die Trennnaht mit Klebeband abgedichtet und zusätzlich Glasfaserklebeband um den Rumpf gewickelt. So konnte die Klebenaht beim späteren zusammenpressen zwar wieder brechen, die Rumpfteile aber wegen dem Glasfaserband nicht auseinandergehen und ihre Form verlieren.

Jetzt konnte der Rumpf nun auch endlich auslaminiert werden.

Zuvor musste in den Rumpf noch ein Zwischendeck eingezogen werden. Dazu habe ich eine Platte aus 1,5mm GFK geschnitten, die nach mehrfachem Anpassen auch an die dafür vorgesehene Stelle passte. Bugseitig wurde noch ein Schott aus Platinenmaterial angepasst, das den Druckkörper verschliesst, der Bug ist also frei durchflutet. Das Schott ist aus etwas dickerem Material als das Zwischendeck, denn dieses wird durch das Verstärken des Rumpfes mit Gewebematten ebenfalls aufgedickt. Der Druckkörper wird also in die beiden dünnen Halbschalen nass in nass auflaminiert sodass hier maximale Stabilität erreicht wird. Beim laminieren hatte ich den Fehler gemacht, die einzubringende Matte zu gross zuzuschneiden. Resultat war, dass ich zwei ganze Lagen nicht sauber einlaminieren konnte weil sich das Gewebe nicht so legte wie es sollte. Ich habe diese noch nassen Matten entfernt, weggeworfen und durch schmaler geschnittene Matten ersetzt die ich im Verbund einlegte. Damit die Matten gut durchtränkt werden verdünne ich das fertige Harz/Härter Gemisch nach dem durchrühren auf der Ständerbohrmaschine immer noch mit einem guten Schluck Aceton. Nachteil ist, dass das aushärten etwas länger dauert und der Rumpf länger weich bleibt. Ich musste also mit dem "entformen" aus den beiden Holzplatten noch etwas länger warten als eigentlich notwändig ist.

In der Zwischenzeit konnte ich aber im frei durchfluteten Bugbereich eine kleine Revisionsklappe ausschneiden und den Bug spalten sodass das bereits vorbereitete Schwert aus 2mm Edelstahl eingeklebt werden konnte. Das Schwert ist an einigen Stellen durchbohrt und die Löcher wurden auf den Rumpf übertragen. Hier werden 6mm Stangen aus GFK durchgeschoben um dem Bug mehr Halt zu verschaffen und ein brechen der Rumpf/Edelstahl Klebenaht bei Kollision zu vermeiden. Die Stangen werden eingeschoben, verklebt und später alles überschliffen. Sieht zwar ziemlich martialisch aus, ist aber später völlig unsichtbar und äusserst zweckmässig.

Zusätzlich wird das vordere Schott zum Druckkörper sauber und stabil eingeklebt. Das ist heckseitig durch den Rumpf mit langem Pinsel o.ä. nur schlecht möglich. Die Revisionsklappe wird später eingesetzt und komplett verklebt, sodass man auch hier nichts mehr sehen kann.

Da ich am Heckelement noch nichts machen konnte bevor der Bug ausgehärtet ist, ich brauchte die Holzkonstruktion zum zusammenpressen der Heckteile, habe ich das Technikgerüst weiter gebaut. Auf drei GFK Platten sollte die Elektronik untergebracht werden. Eine Platte für beide Servos, Einbauplatz heckseitig zwischen Tank und Bajonettverschluss, und eine weitere Platte bugseitig zwischen Tank und Kopfspant des Technikgerüstes. Dieser wurde ebenfalls vom Durchmesser her angepasst, da sich der Bug an dieser Stelle bereits verjüngt und somit den ursprünglichen Durchmesser nicht mehr zuliess. Die dritte Platte wurde bugseitig im oberen Bereich des Technikgerüstes platziert.

Nun war der Zeitpunkt gekommen, Bug, Bajonettverschluss und Technikgerüst miteinander zu verkleben. Am Bajonettverschlussspant wurde der kleine Winkel montiert, der die lotrechte Ausrichtung des Bauteils sicherstellt. Der an der Trennstelle sauber beigeschliffene Bug wurde mit Endfest versehen und auf den ebenfalls mit Klebstoff präparierten Bajonettverschlussspant gestellt.

Mit dem Heissluftgebläse wurde der Härtungsprozess beschleunigt und zwischendurch die Winkligkeit von Spant und Bugteil kontrolliert.

Nach dem aushärten des Bugteiles konnte das Heck in Angriff genommen werden. Hier stellte sich schnell heraus, dass nach der Verklebung trotz vorsichtigem Zusammenpressen Bug und Heck nicht 100% übereinstimmen werden. Langes lagern im unverklebten Zustand ist nicht gut für Halbschalen.

Das Heck wurde in die Form gezwängt und so gut es ging angepasst. Danach konnte das Heck auslaminiert werden. Zwischendurch habe ich mit einer Heissluftpistole die Aushärtung beschleunigt und immer mal wieder Breite und Höhe zum Rumpf hin angepasst. Hat schliesslich ganz gut funktioniert, der Rest muss halt gespachtelt werden wenn es garnicht passen sollte. Zum verkleben der beiden Rumpfteile habe ich den Bug hochkant in meinen Mülleimer gesteckt damit er Halt fand und senkrecht stand, und das Heck anhand der Trennlinien zum Bugteil hin ausgerichtet. Auch hier habe ich mit reichlich Endfest das Heck mit dem Spant verklebt nachdem die Flucht aller Teile zueinander mehrfach kontrolliert wurde.

Jetzt konnte das Ruderkreuz in Angriff genommen werden. Die Schlitze für die GFK Platten des Kreuzes wurden grob in den Rumpf eingeschnitten, sie werden später mit Klebstoff abgedichtet. Es folgte das waagerechte Aufstellen des Bootes unter Zuhilfenahme einer Wasserwaage.

Nach einschub des Ruderkreuzes ins Heck konnte die Höhe der Motorwelle über dem Boden ermittelt werden. Dieses Maß wurde in die CAD Zeichnung eingetragen und eine Hilfsschablone gefräst die an den Bajonettverschluss geschraubt wurde. Ein verlängertes Stevenrohr repräsentiert die Lage der Motorwelle. Im Bild ist es das Messingrohr, welches ein Stück aus der GFK Platte herausragt.

Hiermit konnte das Ruderkreuz in Höhe und Winkel korrekt eingeklebt werden. Den richtigen Winkel erreichte ich durch meine Ruderschablone, die ich auch schon beim zusammenbau des Ruderkreuzes benutzt hatte.

Als Nächstes machte ich mich daran, einige Drehteile zu fertigen. Wie üblich habe ich für die WK202 meine bewährte Motor/Welleneinheit vorgesehen. Hierbei wird der Motor mit einer wasserdichten Welle samt Stevenrohr zu einer Einheit verbunden, die ins Heck geschoben wird. Welle und Stevenrohr sind selbstgebaut. In ein 8mm Messingrohr wird einseitig ein Gleitlager eingebaut. Die andere Seite erhält ein Drehteil welches einen Simmerring und ein Kugellager aufnimmt. Drehteil und Stevenrohr werden miteinander verlötet. Die Welle besteht aus 5mm Edelstahl Schweissdraht auf dem einseitig ein Gewinde geschnitten wurde. Schweissdraht ist nicht 100% perfekt, reicht aber völlig. Über individuell angepasste Frästeile werden Motor und Welle zu einer Einheit verbunden. Damit diese Einheit entnehmbar ist, muss das Stevenrohr gegenüber dem Rumpf ebenfalls abgedichtet werden. Hierzu wird ein einfaches Drehteil erstellt, welches auf das Rohr geschoben wird welches das Ruderkreuz trägt. In dieses Drehteil wird ein Simmerring eingeschoben der später das Stevenrohr abdichtet. Die Motor/Welleneinheit wird an zwei Schwingmetallen befestigt die im Rumpf eingeklebt sind. Sinn des Ganzen ist es, die Einheit bei Bedarf an einem Stück aus dem Heck durch lösen zweier Muttern ausbauen zu können.

Nach Abschluß der Arbeiten kann die Einheit wieder ins Heck eingeschoben werden und ist präzise an ihrem alten Platz ohne das der Motor umständlich und unter Umständen nicht fluchtend im Heck eingebaut wird. Ebenso kann der Motor sowie alle anderen Komponenten sehr einfach getauscht werden. Ein- und Ausbau der kompletten Wellenanlage sind eine Sache von Minuten.

Vor einigen Jahren bin ich dazu über gegangen, Details im Oberdeck oder generell Flutschlitze in Form von Intarsien anzufertigen. Die Maße der Flutschlitze werden an den originalen Zeichnungen abgenommen, auf eine Zeichnung übertragen und aus einem Stück GFK mit der CNC Fräse ausgefräst. Dadurch können Gruppen von Flutschlitzen sehr einfach und akkurat angefertigt werden ohne das man am unhandlichen Rumpf rumfeilen muss. Leider ist mir kein Bild vom Oberdeck der WK202 bekannt, sodass ist die Flutschlitze und ein paar Details im Oberdeck erfinden musste.

Im Rumpf wird an entsprechender Stelle ein Stück aus der Rumpfwand ausgeschnitten und die GFK Platte eingesetzt. Der Ausschnitt muss noch nicht mal sauber oder maßhaltig sein. Auch kann man an der Intarsie noch rumschleifen oder schneiden solange das Detail nicht beschädigt wird.

Da später alles mit angedicktem Endfest eingeklebt wird, spielen vermeintlich zu große Spalten überhaupt keine Rolle. Auf die Intarsien werden kleine Streifen aus GFK mit Sekundenkleber so aufgeklebt, dass sie an den Seiten überstehen und die Intarsie dadurch nicht in den Rumpf reinfallen kann, bzw die richtige Höhe gegenüber dem Rumpf hat und nicht zuweit raus oder reinsteht.

An Rundungen nehme ich dickeres Material sodass es beigeschliffen werden kann. Nun wird die Intarsie ausgerichtet und, wie bereits erwähnt, mit angedicktem Harz eingeklebt. Man kann vorher auch mit Sekundenkleber plus Aktivator anpunkten und solange korrigieren bis es passt. Ich nehme wie immer meinen Heissluftfön zur Hilfe um den Aushärtevorgang des Harzes zu beschleunigen. Ist alles ausgehärtet können die kleinen GFK Stege weggebrochen werden. Die ganze Sache sieht vor Allem beim Oberdeck zu Anfang ziemlich wild aus und man könnte meinen, dass alles versaut ist, aber das Endresultat ist schon ziemlich brauchbar wenn man Alles ein wenig überschliffen hat.

Gerade bei der WK202 macht der Einzug eines neuen Oberdecks Sinn, da die Rumpfhälften einen gewissen Radius an den Stosskanten aufweisen, der eh zugespachtelt werden müsste. Auch ist das Oberdeck nicht wirklich plan wenn es aus der Form kommt, jetzt schon. Unterhalb des Turms sind zwei stabile Querstreben eingebaut, an ihnen wird später der abnehmbare Turm angeschraubt, die Verschraubung erfolgt durch die Löcher der Ausfahrgeräte. Zusätzlich wird der Turm am Fundament noch durch zwei abgebrochene Hartmetallfräser fixiert, welche als Passdübel fungieren und stabil eingeklebt wurden nachdem ich sie mühsam angerauht habe.

Den Einbau des Oberdecks plus anschliessender Schleiforgie habe ich dazu genutzt, das Übermaß des Bajonettspantes teilweise abzuschleifen. Glücklicherweise stellte sich heraus, dass hier kaum aufgespachtelt werden musste. Glück gehabt.

Lediglich im Bugbereich stand das Edelstahlschwert ein wenig über, war ja klar... Ich habe nur die beiden unteren Halteohren stehen lassen, wer weiss ob ich die später nochmal brauche. Auch die vordere Revisionsklappe wurde wieder in der Rumpf eingeklebt. Vorher habe ich noch die Klebenaht des Zwischendecks zum Rumpf hin inspiziert und an einigen Stellen mit dünnflüssigem Kleber nachgebessert.

Das hier war die letzte Chance für diesen Schritt, später gehts nicht mehr.

Zwischendurch habe ich einen Ständer für das Boot angefertigt. Wie üblich nehme ich hierfür wasserfeste Siebdruckplatten. Da ich vom Querschnitt einen genauen Scan habe, kann ich basierend hierauf zwei Frästeile erstellen, die später das Boot in Position halten. Dummerweise habe ich vergessen, etwas Platz für eine Moosgummischnur zum Schutz des Lacks vorzusehen. Die beiden Frästeile sind ein bisschen verschnörkelt um etwas gefälliger auszusehen und werden mit je zwei langen Schrauben mit einem Grundbrett verschraubt. Damit das Boot später einfacher transportiert werden kann habe ich aus alten Spanngurten noch Trageriemen zurechtgeschnitten und mit dem Grundbrett verschraubt. Meine uneingeschränkte Lieblingsarbeit bei den Booten ist zweifelsohne der Bau des Hecks. Ich liebe es. Das feilen und schleifen der 10mm dicken GFK Platten ist immer wieder eine Freude und belebt Körper und Seele. Was für ein Scheiss... Aus diesem Grund hatte ich eigentlich vorgehabt, die Ruder 3D zu fräsen und einfach auf das vorbereitete Ruderkreuz zu kleben. Hat aber alles nicht geklappt. Die Zeichnung war für mich als 3D CAD Laie nicht einfach und dann machte die Fräse auch nicht so wie ich wollte. Da das Boot aber vorangehen sollte habe ich mich entschlossen, alles wieder wie gehabt von Hand zu machen. Kurz nachdem ich die zweite Platte der Kielflosse aufgeklebt hatte fiel mir auf, dass es Sinn machen könnte, die Kanten zwischen den beiden mittleren GFK Platten schwarz einzufärben. Somit hat man beim späteren Profilieren einen sauberen Anhaltspunkt wo die Mitte des Ruders ist. Gesagt, getan.

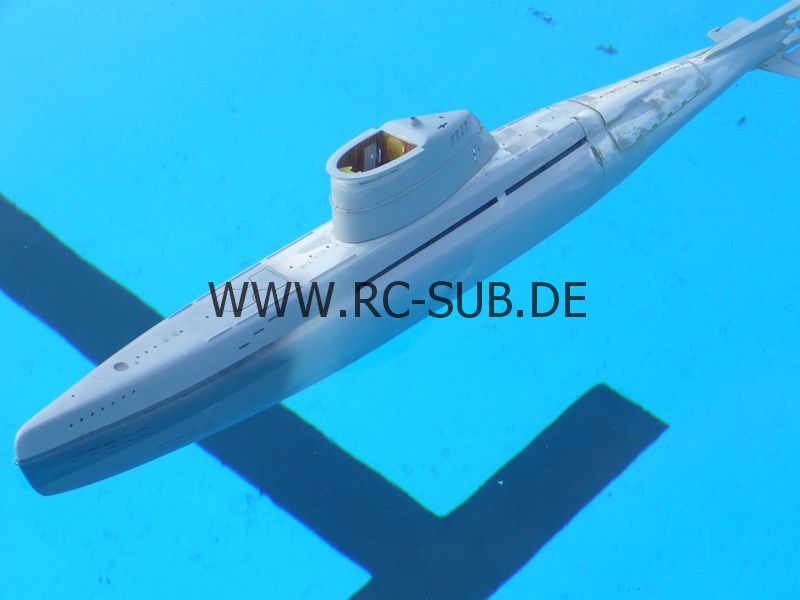

Damit die Bowdenzüge untergebracht werden können wurden in den GFK Platten in denen sie liegen, grob Kanäle ausgeschnitten und alles mit einer letzten GFK Platte verkleidet. Die Ruderflächen sind somit 4x2.5mm dick, das sollte genug Fleisch zum profilieren geben. Nun wurde der Turm in Angriff genommen. Im Oberdeck des Bootes sind zwei Halteösen eingearbeitet hiermit wird der Turm später verschraubt. Unterhalt der Turmschale ist ein 2.5mm dickes Fundament aus GFK geklebt. Dieses stabilisiert den Turm und sorgt für eine plane Auflagefläche wenn der Turm aufs Oberdeck geschraubt wird. Der Turm selbst ist (leider) die offene Variante. Auf eine Schale des geschlossenen Turms habe ich keinen Zugriff mehr, habe auch keine Möglichkeit eine dazugehörige Haube tiefzuziehen. Habe ich ein paarmal in den vergangenen Jahr versucht, ist mir aber nie so richtig gelungen.

Also offener Turm. Der Turm wird von innen ausgeschliffen um eine glatte Oberfläche zu erzeugen. Aber egal, wie glatt man es schleift, so richtig gut wirds nie, zumindest bei mir nicht. Aus diesem Grund wird der Turm von innen mit einer Lage dünnem Platinenmaterial ausgekleidet. Das lässt sich sehr gut biegen und angeschliffen auch sehr gut mit Sekundenkleber verkleben. Ein Boden aus 1mm GFK wird in passender Höhe eingeklebt, dazu gehört ein Wasserabweiser der später auf den oberen Rand des Turms aufgeklebt und von unten mit Spachtel verrundet wird. Im Boden sind 1mm Löcher und ein 18mm Loch für die Einstiegsluke gebohrt. Später wird die Luke mit einem Distanzring mit etwas Abstand auf das Loch geklebt. Der Distanzring ist an einer Seite für das Auge unsichtbar ausgeschnitten, sodass hier ebenfalls Wasser aus dem Turm schnell abfliessen kann. Das ganze Innenleben des Turms kann bis zu einem gewissen Zeitpunkt noch aus dem Turm entnommen werden um den Innenausbau zu vereinfachen.

Die Innenverkleidung mache ich immer aus dünnen Mahagonileisten, die ich irgendwann mal als Bündel bekommen habe und vermutlich noch vererben werde. Die Leisten werden auf passende Länge geschnitten und mit Sekundenkleber in den Turmeinsatz geklebt. Der Klebstoff zieht direkt ins Holz und macht es gleichzeitig wasserfest. So wird der komplette Einsatz von innen ausgekleidet. Später wird der Turm noch weiter ausgebaut.

Beim anpassen des Turms und drüberpeilen über das gesamte Boot fiel mir auf (und wieder ein), dass das Boot im Bugbereich einen leichten Drall nach links hat. Verdammt, hatte ich völlig vergessen, und jetzt war das Edelstahlschwert komplett eingegossen. Aber es half nichts. Je mehr ich drauf starrte, desto mehr störte es mich. Also wurden die GFK Dübel, die in den Querbohrungen zur Verstärkung sitzen, mühsam ausgebohrt und die Klebestelle entlang des Stahls mit der Fein Vibrationssäge durchtrennt.

Was für eine Sauerei... Nach einiger Zeit hatte ich aber das Edelstahlblech freigelegt und konnte neu platzieren. In dem Zusammenhang beschloss ich, die Ruderflächen so zu überarbeiten, dass sie dem Originalplan entsprachen. Im Original werden die Ruder lt. Plan über Kegelgetriebe angetrieben. Irgendwann wurden bei den WK Modellen Verbreiterungen drangebaut in denen die Ruderhebel sitzen und mit einer kleinen GFK Kappe verkleidet werden. Wollte ich bei der WK hier zunächst auch so machen, gefiel mir aber immer weniger.

Ich habe also im CAD die fehlenden Teile erstellt, gefräst und an den Ruderflächen angeklebt. Nun sieht das schon viel besser aus. Die Anlenkungen werden später mit wesentlich kleineren Verkleidungen versehen und deutlich stromlinienförmiger sein.

Zwischendurch wurde immer wieder gespachtelt und geschliffen um das Boot in Form zu bringen. Soviel wie bei diesem Boot habe ich schon lange nicht mehr an einem Boot geschliffen. Immerhin war das Gelcoat ok, sodass sich nicht während des schleifens immer wieder neue Lunker auftun. Einige letzte Details wurden in den Rumpf eingebaut sodass auch hier abgeschlossen werden konnte. Speziell im Bugbereich gibt es im Kiel ein paar Flutschlitze die leider dem Modell geschuldet sind. Da der Bugbereich frei durchflutet ist muss hier das Wasser raus, geht nicht anders.

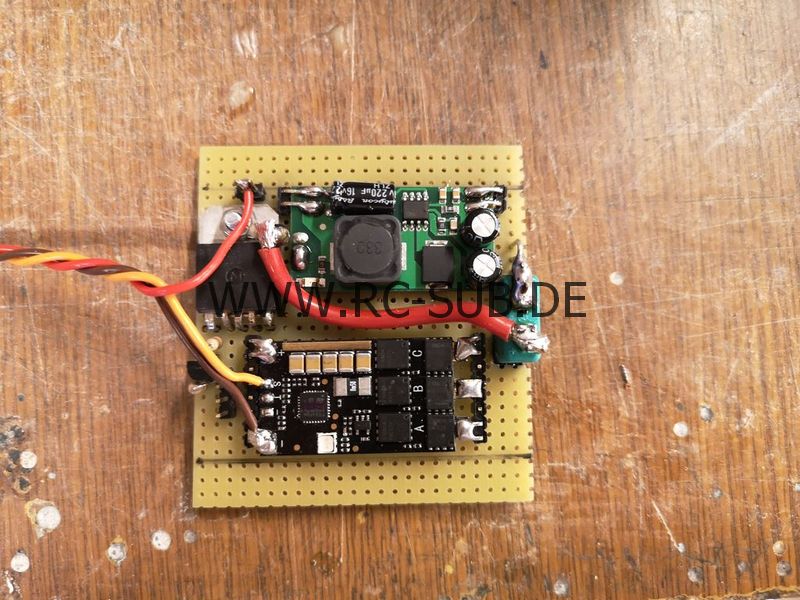

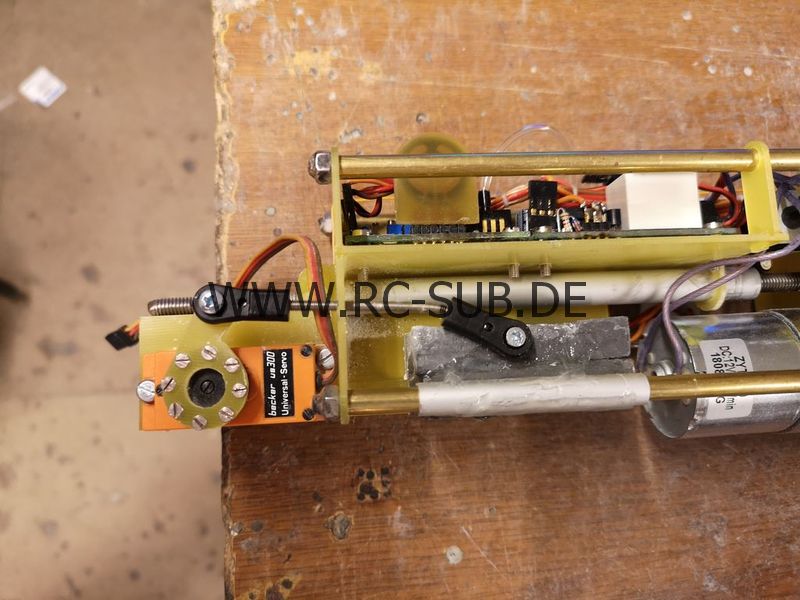

Es war nun an der Zeit, die Elektronik in Angriff zu nehmen. Tiefenregler und Tauchtanksteuerung konnte ich im vorderen Teil des Technikgerüstes unterbringen, auf einer hochkant darunter angebrachten Platine fand der Empfänger seinen Platz. Tiefenregler ist wie seit Jahren von Canditt, Tauchtanksteuerung von Feldmann. Als Empfänger verwende ich seit Jahren die von Corona, glücklicherweise konnte ich davon noch einige erbeuten. Was nun noch fehlte, waren eine speziell hergestellte Platine, die den Fahrregler, BEC und Ein/Ausschalter trägt.

Als Fahrregler kommt ein 51A Regler von Hobbyking zum Einsatz, diese Version ist ein umprogrammierter BL-Heli 32Bit Regler. Da dieser Regler kein BEC hat musste noch eine kleine Platine verbaut werden, auch diese stammt von Hobbyking. Benutze ich seit Jahren und war immer äusserst zufrieden. Über einen Umbau dieses BECs habe ich in der Sonar 49, Seite 54, ausführlich berichtet. Zu guter Letzt fand noch ein selbstgebauter Ein/Aus Schalter Platz. Die Spannung wird über eine Multiplexbuchse von unten eingespeist, das ist der kürzeste Weg später beim zusammenschrauben.

Nachdem die Elektronik verkabelt war gings ans ausbinden des Kabelbaums. Normalerweise warte ich damit bis wirklich alle Kabel gezogen sind, aber die beiden Hauptkabelstränge konnte ich schon mal ausbinden. Wie üblich nehme ich dazu Wachsschnur, sowas wird heute kaum noch benutzt.

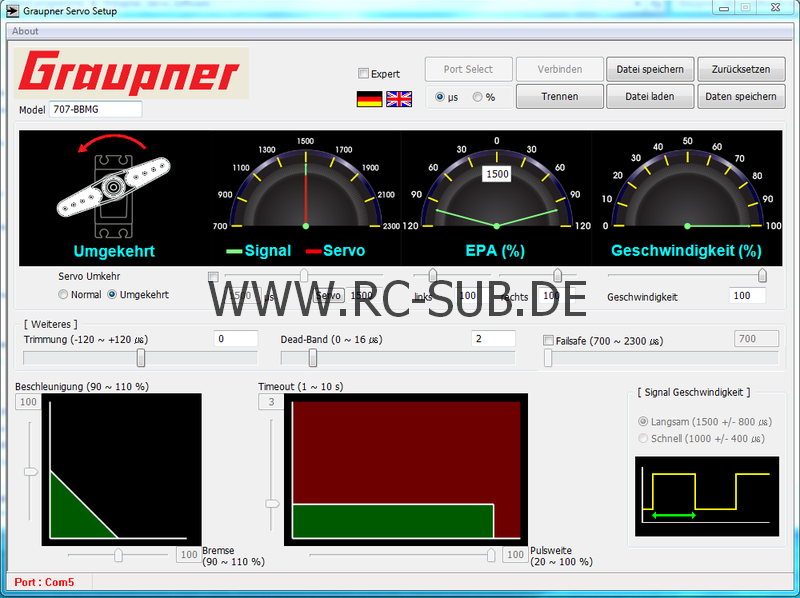

Endlich konnte die Elektronik auf dem Technikgerüst das erste Mal eingeschaltet werden. Am Sender hatte ich bereits ein altes Modellprofil kopiert und umbenannt sodass auch hier die Einstellungen vorgenommen werden konnten. Beim Tauchtank hatte ich noch vergessen die Gewindestange zu kürzen. Somit konnte beim ersten Einschalten der Endschalter für lenzen nicht abschalten was dazu führte, dass es mir fast das Technikgerüst zerrissen hätte wenn ich nicht den Akku noch schnell gezogen hätte. Die neuen Motoren der Tauchtanks sind zumindest mal kräftig... Nachdem der Tank wieder in Richtung fluten gefahren wurde konnte die Gewindestange auf richtiges Maß gekürzt werden, danach schaltete alles so wie es sollte. Nun stellte sich heraus, dass das Tiefenruderservo umgepolt werden musste. Dies geht leider nicht am Sender, das der Tiefenregler eine bestimmte Einbaurichtung vorgibt und somit das Servo im manchen Fällen eben angepasst werden muss. Früher habe ich bei den einfachen Servos das Servo geöffnet und durch umpolen des Motors und Rückmeldepotis das Servo umgepolt. Ging meist problemlos, aber ich habe durch überhitzung einer Lötstelle am Motor auch schon mal ein flammneues Servo geschrottet. Im Boot habe ich DES707 Servos von Graupner verbaut, diese kann man mit einer speziellen Software am PC umpolen. Diese Software habe ich mal im Internet zum freien Download gefunden, das passende Interface dazu war schon schwieriger.

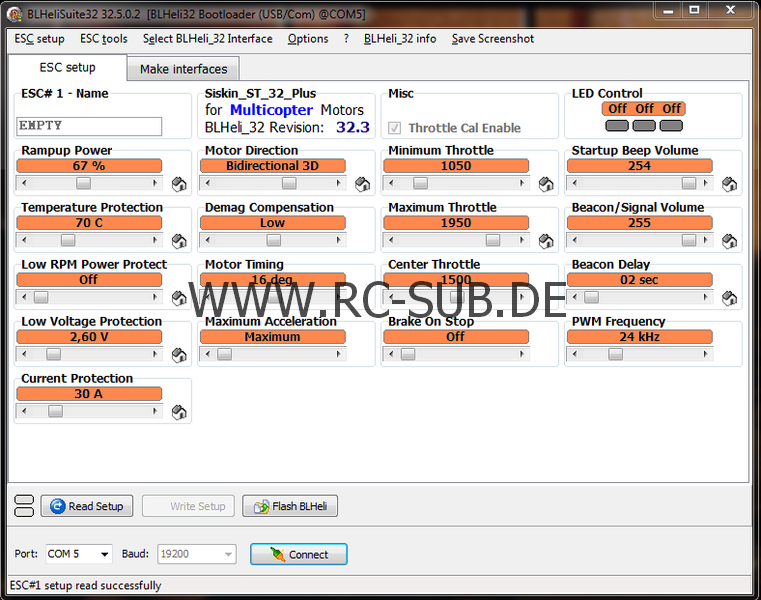

Wie sich herausstellte, ist es das gleiche Interface, mit dem man auch die BL-Heli Regler flashen kann. Nachdem Servo mit Interface verbunden war konnten Parameter wie Geschwindigkeit, Endstellungen und Polung angepasst werden. Im Internet ist an einigen Stellen nachzulesen, dass das Servo über ein V-Kabel mit separater Spannung versorgt werden muss. Dieses Problem hatte ich nicht. Kann aber auch daran liegen, dass ich alles an einem USB3 Port probiert habe der mehr Strom "kann" als ein USB2 Port. Im gleichen Atemzug habe ich auch die BL-Heli Parameter angepasst, diese standen zum testen noch auf Temperaturabschaltung bei 27°, Stromabschaltung bei 3A und viel zu grossen Endstellungen. Alles eine Sache von Minuten, ich liebe es!!!

Die Ruder hatte ich ursprünglich vor 3D zu fräsen. Klappte aber alles nicht so wirklich. Die Fräse spann rum und musste überarbeitet werden. Ich habe die Ruder dann 3D gedruckt, aber das Seitenruder zickte rum. In der Rudermitte ist es recht schlank und brach wiederholt, irgendwann hatte ich die Nase voll. Ich habe also die gedruckten Ruder soweit bearbeitet bis sie ohne Wenn und Aber passten, habe die Zeichnung angepasst und an in 2 Halbschalen a 5mm GFK ausgefräst. In die Platten wurden Kanäle für Verschraubung und Ruderwelle eingefräst und beide Platten mit Endfest verklebt.

Vorher habe ich die Ruderhälften an den Kanten mit Edding rot bemalt sodass später beim profilieren besser die Trennlinie ersichtlich ist. Um die Ruder zu profilieren wurden zwei 4mm Löcher hineingebohrt und lange M4 Senkkopfschrauben eingeschraubt. So konnten die Ruder im Schraubstock einfach eingespannt und bearbeitet werden.

Mit einer guten Feile geht das recht schnell, die markierten Trennlinien waren äusserst hilfreich. Beim nächsten Mal aber wieder schwarz. Nachdem die Ruder profiliert waren habe ich die Löcher mit GFK Spänen und Sekundenkleber verschlossen. Lag halt da griffbereit rum. Ein letztes Mal über den Bandschleifer gezogen und alles egalisiert, und schon waren die Ruder fertig.

Nun folgte der Traum eines jeden Modellbauers, spachteln und schleifen! Yay! Damit das Boot äusserlich ein bisschen ansehnlicher wird und auch die ganzen Macken zum Vorschein kommen, wurde das Boot erstmal grob vorgespachtelt und geschliffen. Darauf kam eine Lage Grundierung und die Erkenntniss, dass das Alles noch laaange dauern würde. Macht sich aber nicht alleine, also ran!

Vor allem im Kiel musste gut aufgespachtelt werden, da der Rumpf hier einige Mängel aufwies. Schnell noch ne Dose Glasfaserspachtel gekauft und alle Macken egalisiert. Irgendwann war aber auch das (fürs Erste) fertig. Zumindest hatte ich die Nase voll. Das boot musste endlich ins Wasser. Dummerweise war genau an diesem Karnevalwochenende 2019 das Wetter zu schlecht für eine Probewasserung. Ich konnte mir also noch etwas Zeit lassen und die WK testweise in ein kleines Probebecken (eher ein etwas zu gross geratener Blumenkasten) tauchen. Dabei stellte sich heraus, dass das Heck ziemlich undicht war. Auch traten im Bugbereich noch Blasen auf, hier musste also nachgebessert werden. Ich habe dann kurzerhand das Heck mit angedicktem Harz ausgegossen. Da jetzt mit langem Pinsel rumzuhantieren wäre völlig unsinnig gewesen. Den Rest vom Harz habe ich in die Nase gekippt und alles aushärten lassen. Am nächsten Tag folgte erneut der Test im Blumenkasten, diesmal alles dicht!

Natürlich war das Boot viel zu leicht, es fehlte noch der Akku und das Blei. Ich hatte in der Zwischenzeit einige neue 10A LiFePo4 Headway Zellen bestellt, die ins Boot sollten.

Diesmal hatte ich die Variante ohne Schraubanschluss bestellt. Super Gelegenheit das neue Punktschweissgerät zu testen. Tatsächlich waren die Zellen in wenigen Minuten verschweisst und der Pack mit Hilfe eines GFK Stabes stabilisiert. Komplettiert habe ich den Pack mit einem Ballancerkabel und den Anschlusslitzen samt Multiplex Stecker.

Nach einer ersten Ladung und letzten optischen Überprüfung habe ich den Akku in Polyolefin Schrumpfschlauch verschrumpft. Dieser ist stabiler als der übliche Schrumpfschlauch aus der dünnen Folie der schnell reisst und kaum was aushält. Um den Akkupack vor Wasser bei eventuellen Lecks zu schützen wurden die Enden sorgfältig mit Klebeband abgedichtet.

Fehlte nur noch Blei in der richtigen Menge. Mit geflutetem Tauchtank wurde grob ermittelt wieviel Blei ich benötigte und wo es ungefähr platziert werden musste. Zusammen mit einer gewissen Menge, die ich bereits im Heck prophylaktisch eingebaut hatte, kam ich auf ca. 4kg. Anschliessen habe ich die entsprechende Menge im Kiel des Bootes untergebracht, dabei hielt ich ein paar Gramm fürs spätere Feintrimmen zurück. Die stecke ich an entsprechender Stelle ins Technikgerüst.

Beim Einbau des Ballastbleis kam mir die Idee, den freien Raum im vorderen Teil des Technikgerüstes für eine Gewichtsverschiebung zu nutzen. Bietet sich an, da das recht einfach zu bewerkstelligen ist und sich durch die Platzierung weit vorne mit geringen Mengen Blei schon eine nennenswerte Trimmung ergibt. Also habe ich mich zuerst einmal auf die Suche nach einem geeigneten Antrieb gemacht. Zuerst hatte ich einen Getriebemotor ins Auge gefasst, aber die Ansteuerung nebst Rückmeldepoti war mir mechanisch dann doch zuviel Aufwand.

Viel interessanter sah dagegen ein betagtes, aber noch nie genutztes Becker Servo aus. Hat mal einen Haufen Kohle gekostet, ist aber aufgrund der "irrsinnigen Stellgeschwindigkeiten" im gefühlten Sekundenbereich nie zum Einsatz gekommen. Hier war es aber perfekt. Nach öffnen des Gehäuses zeigte sich ein Vollmetallgetriebe samt Faulhaber Glockenankermotor. Robuste Technik, der ich mit ein paar Tropfen Öl ein grausames Quietschen abgewöhnen konnte.

In dem Zusammenhang habe ich gleich noch das Anschlusskabel ausgetauscht, das besaß noch den alten Becker Stecker. Schnell wurde ein größeres Ruderhorn und eine Halterung aus 3mm GFK gefräst, die auf den vorderen Spant des Technikgerüstes geklebt wurde. Viel grösser hätte das Servo nicht sein dürfen, im Rumpf sind vielleicht nur noch 3mm Platz zwischen Servo und vorderem Schott des Druckkörpers. Leider konnte ich das Boot zwischendurch nicht testen, da das Wetter einfach zu schlecht war, aber an einem Sonntag bin ich zwischen zwei Wolkenbrüchen zum Teich gefahren und habe das Boot das erste mal fahren lassen. Der Trimm war bis auf eine kleine Menge Blei die im Bug und im Turmbereich fehlte ok. Ich habe das Blei provisorisch mit Klebeband befestigt und dann die erste Runde gedreht. Die WK war zwar schnell, aber nicht so schnell wie ich sie gerne gehabt hätte. Dafür fuhr sie auf Anhieb astrein wie an der Schnur gezogen. Nach ein paar Runden habe ich dann meine Sachen gepackt, keine Minute zu früh. Kaum saß ich im Auto folgte ein erstklassiger Wolkenbruch...

Zuhause angekommen musste ich feststellen, dass etwas Wasser ins Boot eingedrungen war. Nach überprüfung des O-Ringes zeigte sich ein Untermaß von 0,2mm, der Ring hatte nur 1,8mm anstatt 2. Weiss der Teufel warum, aber jetzt wurde mir auch klar warum man das Boot so leicht verschliessen konnte. Als nächstes wurde das Blei aus dem Kiel entfernt. Ich hatte es nur mit ein wenig Heisskleber fixiert sodass man noch anpassen konnte. Von der Stange wurden 320 Gramm entfernt, diese wurden wiederum durch eine 5. Zelle ersetzt. So habe ich mehr Kapazität im Boot und weniger Blei. Leider musste ich dafür meinen hübsch konfigurierten Akkupack auseinanderfriemeln, hat aber ohne Neuverschrumpfen geklappt. Die Zellen wurden mit Glasfaserband miteinander verbunden und später mit Kunststoffklebeband wasserdicht gemacht.

So gerüstet gings an den Teich um die Mehrleistung zu testen. Unnötig zu sagen, dass die ganze Aktion natürlich wenig gebracht hat. Der Motor war bei Vollgas völlig überlastet und brachte nicht die erwartete Power. Das liess sich ganz einfach anhand der Einstellungen am BL-Heli Regler nachvollziehen. Immerhin scheinen die Schutzschaltungen des Reglers zu funktionieren, auch was wert!

Die Parameter und das Einstellen der BL-Heli Regler kann man übrigens auch mit einem Android Handy und einer App aus dem Google Play Store bedienen. Besser gehts nicht. Der eingebaute 4010-485 Motor sollte laut Datenblatt einen maximalen Strom von 26A haben, die waren auch in der BL-Heli Konfiguration eingestellt. Die Tatsache, dass der Motor quasi in einem hermetisch dichten Raum ohne nennenswerte Kühlung betrieben wird, verbietet mit dem Strom höher zu gehen. Ich habe dann die etwas zu soft eingestellte Temperaturabschaltung noch ein wenig höher gestellt, aber die Geschwindigkeit, die 25% mehr Spannung eigentlich bringen sollten, stellte sich nicht ein. Um das genauer zu überprüfen werde ich da irgendwann mal den Datenlogger einbauen um astreine Werte zu bekommen. Bis dahin fahre ich nur mit 80%.

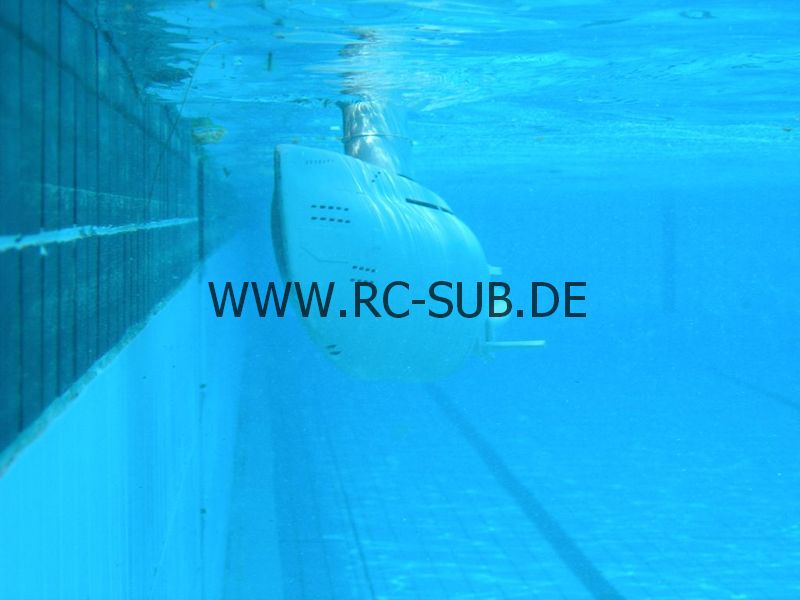

Nach minimaler Nachjustierung des Tiefenreglers stellen sich allerdings schnell die bekannten Walter Fahreigenschaften ein. Das Boot fährt wie an der Schnur gezogen und das solange, bis es keinen Spass mehr macht. Für mehr Action müsste man vermutlich ein Loch in den Rumpf bohren. Bei der letzten Fahrt in Duisburg bevor ich dieses niederschrieb, habe ich nach gut 1,5 Stunde mal 2855mAh aus den Headways gezogen. Gefällt mir.

Der Bau der WK neigte sich nun langsam dem Ende. Im Oberdeck musste noch der obligatorische Blitzer eingebaut werden, der in meinen Booten zum Standard geworden ist. Hier wird eine LED von einer Elektronik angesteuert welche die Spannung im Boot überwacht.

.jpg)

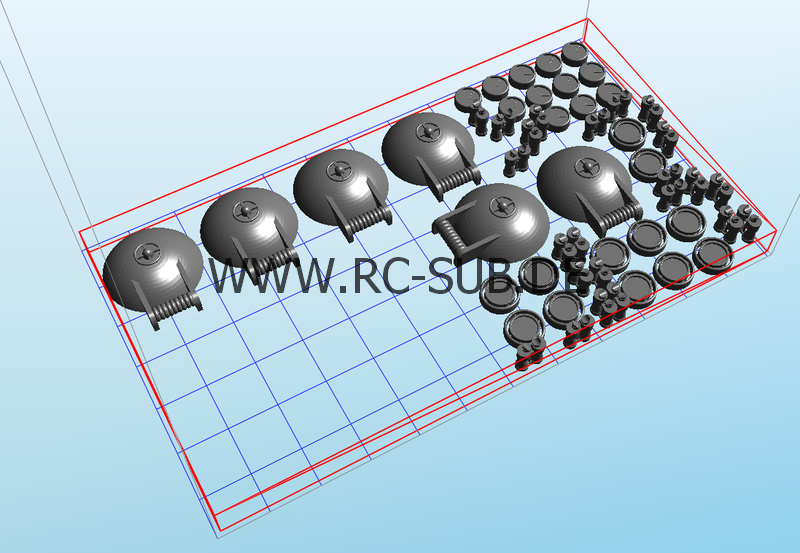

Für die Akkuüberwachung habe ich meine bewährte Akkuüberwachung mit PICAXE den Zellen entsprechend modifiziert. Mit auf der Platine ist gegenüber der alten Schaltung noch eine kleine Spannungsversorgung für den PICAXE und ein Stabilisierungskondensator. Ausserdem ist dem Programm noch ein 2 Kanal Schalter hinzu gefügt worden, damit will ich später gegebenenfalls mal eine Beleuchtung schalten. Leider hatte ich keine HochleistungsLED mehr sodass ich auf 8x 5mm LEDs ausweichen musste. Die haben aber immer noch genug Helligkeit um als Signalwirkung zu dienen. Auch fehlten noch ein paar Details. Diese habe ich mit meinem Harzdrucker gedruckt.

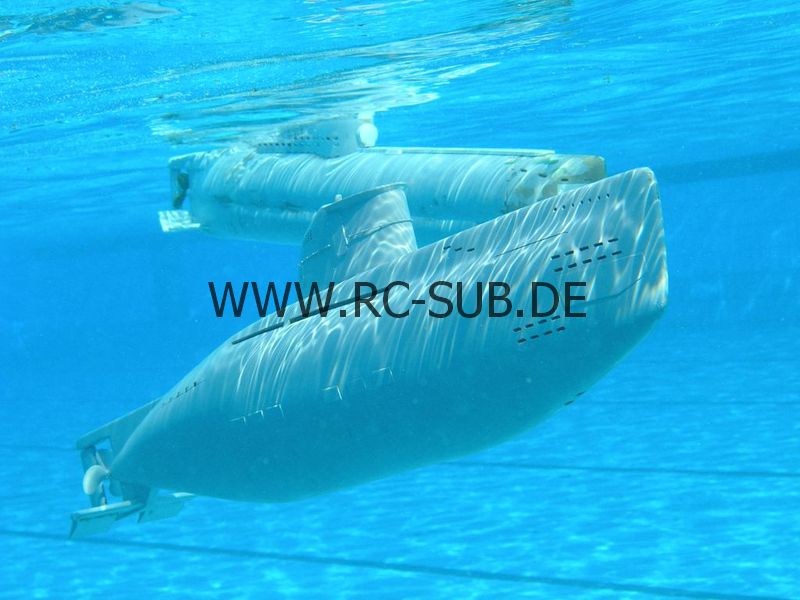

Die Auflösung ist phänomenal und da die Druckzeit unabhängig von der gedruckten Fläche ist und nur durch die maximal zu druckende Höhe bestimmt wird, habe ich gleich mehrere UZOs und Lukendeckel auf einmal gedruckt. Als letzten Schritt wurde das Boot mit einer Zweifarbenlackierung versehen. Dunkelgrau fürs Unterschiff, hellgrau fürs Oberschiff. Wie üblich (auch wenn mir das nie einer glaubt) habe ich die Lackierung mit Airbrush und wasserverdünnbaren Farben gemacht. Ist ganz gut gelungen, passiert mir nicht oft.

So fertig gestellt wurde das Boot zum ersten Mal auf der Modellbauausstellung in Dortmund 2019 präsentiert. Die Bauzeit betrug bis dahin knapp 3,5 Monate. Kein schlechter Schnitt.