Meine Boards, wenn ich denn mal welche mache, erstelle ich schon seit eh und je mit Eagle. Es war damals eines der ersten Programme auf meinem allerersten Rechner und ich glaube, es war damals mit ein Grund weswegen ich mir überhaupt einen Rechner gekauft habe. Natürlich ist das erstellen einer Zeichnung für eine Platine das Eine, das Ãtzen etwas völlig Anderes. Anfangs hatte ich die Platinen noch selbstgeätzt, das ging mir aber Aufgrund der damit verbundenen Sauerei schnell auf den Keks. Eine Zeitlang habe ich die Platinen durch einen guten Bekannten machen lassen, aber auch das war immer Mühsam mit dem hin- und herschicken. Ich hatte auch einmal die Tonertransfermethode ins Auge gefasst und dazu passend bei Ebay einen Dokumentenlaminierer gekauft, aber auch hier musste man wieder mit Chemikalien rumpantschen was ich eigentlich nicht mehr wollte.

Ich hatte daher schon seit längerer Zeit auf eine kleine Platinenfräse spekuliert. Ein kleines, aber doch steifes und präzises Maschinchen, mit dem man Leiterplatten isolationsfräsen kann, nichts dolles. Hierbei werden die Konturen der einzelnen Leiterbahnen mit einem sehr feinen Gravierstichel freigestellt, sodass man auf das ätzen komplett verzichten kann.

Vorteil der Methode ist unter anderem:

- der Wegfall der ätzenden und gefährlichen Chemikalien inklusive Entsorgung,

- die automatisierte Erstellung der Platine, man muss also nicht zwingend beim Prozess dabei sein,

- schnelle Herstellung von Prototypen,

Einige Nachteile wären:

- Notwendigkeit einer relativ präzisen Fräse, da die Isolationskanalbreite von der Ebenheit des Tisches und der Führungen abhängig ist,

- Erstellung der Platinen dauert recht lange, eigentlich nur was für Einzelstücke,

- Leiterbahnen haben eine gewisse Mindestbreite, nur bedingt für SMD geeignet.

- Die Platine wird mechanisch durch Wegnahme von Material geschwächt.

Einige Vor- und Nachteile sowie Querschnitte von unterschiedlich hergestellten Platinen werden unter [2] beschrieben.

Obwohl ich bereits eine relativ grosse CNC Fräse von ISEL habe, sollte noch eine weitere Fräse her, mit der dieser Job einfach zu erledigen ist. In meiner damaligen Firma konnte ich einige Linearführungen bekommen die ich zu diesem Zweck einsetzen wollte. Kugelumlaufspindeln hatte ich noch aus einem anderen Projekt und so begann ich, mit dem vorhandenen Material eine dann doch recht stabil ausfallende Fräse zu bauen. Leider eskalierte das ganze Projekt, sodass hier dann doch das mit dem „klein“ nicht mehr ganz zutraf. Mit der Fräse habe ich dann einige Fräsarbeiten durchgeführt und auch einmal den bekannten „Maya Kalender“ geritzt. Dazu habe ich einen abgebrochenen Hartmetallfräser spitz angeschliffen und in die Fräse eingespannt. Ohne den Fräsmotor laufen zu lassen wurde der Job gestartet und der spitz geschliffene Fräser kratzte das Muster in eine zuvor plan auf den Tisch geklebte GFK Platte. Für das Muster mit ca. 2000 einzelnen Objekten brauchte die Fräse knapp 45 Minuten. Aber die Fräse war doch zu gross und zu schwer geworden und überall in der Werkstatt lungerte noch Material herum welches förmlich danach schrie verbaut zu werden. Der passende Auslöser liess dann auch nicht lange auf sich warten. Vor einiger Zeit bekam ich von einem sehr guten Freund ein paar sehr präzise XY Tische aus der optischen Industrie, welche in seiner Firma aus Altersgründen ausgemustert wurden und somit vakant waren. Die ersten Tische habe ich noch dazu benutzt, meinem neuen 3D Drucker einen anständigen Z Antrieb aus Kugelumlaufspindeln zu verpassen. Die dabei verbliebenden Metallreste animierten mich dann eines Abends dazu, da doch mal was Anständiges draus zu machen.

Da mir noch einige Teile fehlten „bestellte“ ich noch einen letzten XY Tisch, welcher sich als sehr brauchbar herausstellte, da ich den Tisch komplett ohne Umbau so nutzen konnte. Es wurden nur einige Teile wie z.B. Endschalter entfernt. Diese waren für mich nicht brauchbar, da diese nicht den komplett nutzbaren Weg des Tisches abbildeten sondern nur einen Teil. Allerdings war die Unterseite des Tisches nicht plan, sondern musste erst einmal aufgebockt werden damit sich beide Achsen frei bewegen konnten. Ich habe zu diesem Zweck zwei ITEM Aluprofile unter den Tisch geschraubt sodass der schon mal um 60mm angehoben wurde. Rechtwinklig darauf wurden je zwei weitere Profile geschraubt welche später die Führung der Z-Achse und Antrieb derselben aufnehmen sollten. Für die Verbindung der Profile habe ich spezielle Verbindungselemente genommen, welche in die Nuten der Profile eingeschraubt werden können. Zusammen mit passenden langen Schrauben und Nutensteinen können so sehr stabile Verbindungen geschaffen werden. Natürlich ist das nicht zu vergleichen mit einer geschweissten Lösung, aber das hier kann schon recht hohe Belastungen aufnehmen.

Als nächstes wurde eine Linearführung der Marke IKO an eine der senkrecht stehenden Wangen der Z-Achse geschraubt. Die Führung zeichnete sich durch eine geringe Bauhöhe bei doch recht grossem Wagen aus, Vermutlich hätte für diese Anwendung doch ein einzelner Wagen gereicht, aber ich wollte unbedingt einen zweiten Wagen haben um so wenig wie möglich Spiel im Ausleger zu haben, also habe ich mich bei Ebay nach einem zweiten Wagen umgeschaut. Dummerweise waren genau die Wagen entweder sehr teuer oder sehr selten, mit ein wenig Glück konnte ich aber noch einen guten gebrauchten Wagen via Ebay in den USA ersteigern der nach keiniger Zeit mit einer vorangegangenen Fehllieferung auch irgendwann mal eintraf. Ein erster Versuch mit 2 Wagen an einer Schiene war nicht sehr vielversprechend, da der Ausleger in X Richtung etwas labberig erschien. Und das, obwohl ich für den Winkel 10mm Alu genommen hatte. Also wurde die Schiene in der Mitte durchgeflext und jeweils ein Teilstück an die rechte bzw linke Säule geschraubt. Der Ausleger besteht aus 2x6 mm starken Aluwangen, welche den Spindelhalter aus 27mm Vollmaterial mit den Linearführungen verbinden. Das Material für den Spindelhalter habe ich auf abenteuerliche Weise auf meinem Drehfutter befestigt und dann die Bohrung für die Spindel präzise ausgedreht. Anschliessend wurden die Seiten des Spindelhalters auf Maß gebracht und eine Klemmschraube für die Spindel montiert. Zu meinem grossen Erstaunen wurde auch alles recht präzise und winklig. Was hier in zwei Sätzen abgehühnert wurde, hat tatsächlich einen ganzen Nachmittag in Anspruch genommen. Ich bin da ziemlich untalentiert in der Metallbearbeitung, daher musste alles in kleinen Schritten erfolgen. Ein Profi hätte sicherlich deutlich weniger Zeit benötigt. Aber ich bin mit dem Resultat zufrieden und hab das Ziel erreicht.

Nun musste die Kugelumlaufspindel noch mit den beiden Wagen verbunden werden. Nachdem die optimale Position der Kugelumlaufspindel bezüglich des maximalen Verfahrweges gefunden wurde konnte alles endgültig zusammengebaut und auch mal auf Leichtgängigkeit getestet werden. Passte alles ohne Nacharbeit. Beim "Probewackeln" am Ausleger war ziemlich wenig Spiel festzustellen, zum GFK Zerstäuben sollte es reichen.

Als Spindel wollte ich diesmal keine einfache Proxxon Spindel nehmen, sondern eine KAVO HF Spindel die ich von einem guten Freund bekommen habe. Zwar absolut Perlen vor die Säue, aber warum sollte ich mir eine Proxxon kaufen wenn ich die HF Spindel rumliegen habe? Zur HF Spindel gehören ein Trafo und ein Frequenzumrichter dazu, nicht gerade klein die Teile, aber leistungsfähig. Die Gehäuse von FU und Trafo wurden entkernt und die Teile zusammen mit den anderen benötigten Elektroniken in ein dafür passend gebautes Gehäuse aus Multiplex Buche eingebaut. Ursprünglich war geplant, dass die Fräse von meinem Universal Fräsrechner angetrieben werden sollte. Bei näherer Betrachtung war dies allerdings eine unsinnige Idee, da besagter Frequenzumrichter ja fest zur Fräse gehört, ich hätte also doch wieder ein zweites Gehäuse zusätzlich zum Fräsrechner mit rumschleppen müssen. Vor einiger Zeit hatte ich eine einfache 3 Achs CNC Steuerung erworben, die sollte die Fräse antreiben. Zusammen mit einem 24V 10A Netzteil und einem weiteren Hilfsnetzteil wurde alles in das Holzgehäuse eingebaut und verkabelt. Die wichtigen Anschlüsse wurden auf Centronicsstecker herausgeführt. Aus EMV Gründen habe ich Spindel und Schrittmotoren auf getrennte Stecker gelegt. Alle Anschlusselemente nach draussen wurden in eine GFK Frontplatte eingebaut die auf die Holzrückwand geschraubt wurde sodass alles ordentlich an seinem Platz ist. Zusätzlich zu den Anschlüssen wurde ein Lüfter verbaut der die warme Luft aus dem Gehäuse heraussaugt. Die entsprechenden seitlichen Einlässe sind mit zweistufiger Filterwatte abgedichtet, sodass kein Schmutz eindringen kann. Es gibt dazu Abdeckungen die ich mit meinem 3D Drucker gedruckt habe. Ebenfalls 3D gedruckt sind der Halter für eine IKEA LED Leuchte zur Ausleuchtung des Frästisches (entsprechenes Konstantstromnetzteil innerhalb des Holzgehäuses), ein kleines Gehäuse für den Schalter der LED Leuchte und vier Gerätefüsse mit 5mm "Gummisocken" damit auch alles schön rutschfest ist und nicht auf dem Tisch hin- und her rutschen kann. Damit das Holzgehäuse ein wenig geschützt ist habe ich ausserdem noch Schutzecken gedruckt die auf den Ecken des Gehäuses geschraubt sind.

Komplettiert wird die Steuerelektronik durch eine selbstgelötete kleine Zusatzplatine. Diese bildet die Schnittstelle zwischen Schrittmotorplatine und Spindelelektronik. Über einen Ausgang auf der Schrittmotorkarte kann ich einen Optokoppler auf der Zusatzplatine ansteuern, mit dem ich die Spindel ein- und ausschalten kann. Ein weiterer Optokoppler kann via PWM Ausgang, gesteuert von der LinuxCNC Software die Drehzahl der Spindel steuern. Hier ist allerdings noch ein wenig Feintuning nötig, mit der momentanen Schaltung kann ich leider nicht den kompletten Drehzahlbereich der Spindel abdecken. Verbunden wird det Janze nur mit einem Druckerkabel mit dem Rechner und einem Netzstecker, fertig. Alles weitere ist im Holzgehäuse eingebaut und vor Staub und Spänen geschützt. Das Holzgehäuse war zwar nicht meine erste Wahl, aber es ist sehr stabil und nichtleitend.

Die Maschinensteuerungssoftware

Dieses sehr umfangreiche Thema werde ich hier nur kurz anreissen. Eine vollständige Beschreibung reicht aufgrund der Komplexizität für einen eigenständigen Bericht. Als Maschinensteuerungssoftware nehme ich schon seit Jahren EMC bzw LinuxCNC wie es heute genannt wird. Diese Software ist auf Basis einer mehr oder weniger aktuellen Linux Distribution aufgebaut und durch einige Kniffe speziell angepasst. Die Software ist äusserst zuverlässig und zudem völlig kostenlos. Die Installation gestaltet sich, wie für moderne Linux Distributionen üblich extrem einfach. Ich habe als Steuerrechner ein etwas älteres Thinkpad Notebook (mein erstes Notebook überhaupt) benutzt nachdem der Rechner hier lange Zeit unbenutzt rumstand. Schnell wurde die aktuellste Version von LinuxCNC aus dem Internet heruntergeladen und installiert. Die Installation ist in der Tat sehr einfach durchzuführen bis auf ein paar einfache Informationen während des Installationsprozesses.

Nachdem die Installation abgeschlossen war konnte die Software zum ersten Mal gestartet werden. Zuerst beginnt man mit einem sogenannten Wizard. Dieser erleichtert das Konfigurieren ungemein und ist praktisch selbsterklärend. Nun mussten die entsprechenden Ausgangspins der Schnittstelle an die Schrittmotorkarte eingestellt, die Spindelsteigung der Kugelumlaufspindeln, die Schrittauflösung der Schrittmotoren und die Verfahrwege in die Config eingetragen wurden, konnte die Maschine zum ersten mal mit Strom versorgt werden. Während man das Konfigurationsprogramm für die einzelnen Achsen laufen lässt, bietet sich die Gelegenheit die aktuelle Einstellung der Parameter direkt mit einem Probelauf auszuprobieren. Hier gibt es auch die Möglichkeit, die entsprechende Achse innerhalb vorher einstellbarer Wege hin- und her zu fahren. Damit kann man ganz schnell feststellen, ob die Maschine z.B. beim Beschleunigen Schritte verliert und sofort korrigieren.

Endschalter habe ich übrigens an keiner meiner Maschinen verbaut, war bisher auch noch nie nötig. Nullpunkte fahre ich beispielsweise manuell an. Obwohl die LinuxCNC Software auf meinem Rechner schon recht betagt ist und ich noch nie ein Softwareupdate gemacht habe, läuft die Software äusserst zuverlässig und ist, wie gesagt, dabei völlig kostenlos. Für den Kenner: Es ist die Version 10.04, also schon über 4 Jahre alt.

Erstellung der Fräsdateien

Die Platinenlayouts werden, wie gesagt, bei mir mit Eagle erstellt. Für Eagle gibt es kleine, feine Plugins um den Funktionsumfang der Software zu erweitern. Diese „ULP“ kann man in einen bestimmten Ordner unter Eagle abspeichern und nach einem Neustart des Programms nutzen. Eines dieses „ULP“ (User Language Programm) ist in der Lage, aus den Boarddaten Aussenkonturen der Leiterbahnen zu berechnen, welchen vorher eingestellten Parametern unterworfen sind. Das Resultat ist eine Textdatei, welche direkt unter LinuxCNC eingelesen werden kann. Einfacher gehts nicht. Alle Zeichnungen, ob Platine, Fräsdatei oder 3D Druckdatei werden dabei an einem recht leistungsfähigen Rechner erstellt und via Netzwerk zum Fräsrechner oder 3D Drucker geschickt. Auf diese Weise erreiche ich eine Trennung der beiden „Gewerke“, die Maschinenrechner sind also immer sauber von Datenmüll und können sich auf den Job beschäftigen während ich an meinem Hauptrechner weiter arbeiten kann. Bevor ich den ersten CNC Rechner wegen Board- und Hardwareupdate in Rente geschickt habe, lief der jahrelang störungsfrei ohne eine einzige Macke.

Einen Link zur „ULP“ bekommt man unter [1] angeboten. Nach dem Entpacken der Datei in die entsprechenden Ordner und Konfiguration der Parameter konnte auch sofort das Programm genutzt werden. Zum Fräsen von Logos und Konturen bietet sich unter Anderem das kostenlose Programm „Inkscape“ [3] an. Zu diesem Programm gibt es eine Erweiterung namens GCodetools [4]. Mit dieser Erweiterung lassen sich ziemlich einfach (okok, ein paar Youtubevideos wie z.B. [5,6,7] muss man schon schauen) Konturen von Logos oder auch Schriften fräsen. Die erzeugten Dateien lassen sich sofort mit Linuxcnc öffnen und auch fräsen.

Zum Schluss habe ich der Fräse noch eine Kamera spendiert. Zusammen mit der richtigen Software [8] kann man via USB Mikroskop und eingeblendetem Fadenkreuz den Nullpunkt auf der zu fräsenden Platine optisch festlegen. Der aus dem Achsversatz Kamera/Fräsmotor entstehende Offset wird als Werkzeug in eine Tabelle eingetragen. Die Kamera selbst ist ein einfaches Ebay USB Mikroskop. Nachdem es geliefert wurde erfolgte als erstes ein Test auf Kompatibilität mit der Linux Software. Nachdem der bestanden war, wurde das Mikroskop ausgiebig inspiziert. Die wackelige Plastikmechanik wurde entfernt und ein Drehteil aus Alu als neues Gehäuse angefertigt. Nun konnte zwar der Fokus nicht mehr verstellt werden, aber das war nicht so schlimm. Wenn die Kamera perfekt lotrecht ausgerichtet ist kann man durch verfahren der Z-Achse den Fokus einstellen. Wie hoch in dem Moment das Fräswerkzeug ist spielt keine Rolle. Dem neuen USB Gehäuse wurde noch schnell eine Schutzkappe und ein Halter gedruckt. Nach einigen Versuchen und Verbesserungen konnte das USB Mikroskop seitlich neben der Spindel montiert werden und war nur kurzer Justage betriebsbereit.

Links zum Thema:

[1] http://www.einfach-cnc.de/platinen_frasen.html

[2] http://www.bungard.de/iso/seiten/aetzenundfraesen.htm

[3] http://www.inkscape.org/de/

[4] http://www.cnc-club.ru/forum/viewtopic.php?t=35

[5]

[6]

[7]

[8] http://wiki.linuxcnc.org/cgi-bin/wiki.pl?Axis_Embed_Video

Generelle Links

http://www.elektronikpraxis.vogel.de/leiterplattenfertigung/articles/435475/

http://server.ibfriedrich.com/wiki/ibfwikide/index.php?title=Isolationsfr%C3%A4sen

http://www.b-pahl.de/bastel/isofr/iso1a.html

Ich habe wieder mal einige Zeit in die pcbgcode Software investieren müssen, meine alten Einstellungen waren irgendwann mal weg. Damit das nicht wieder verloren geht hier nun ein paar Screenshots der Einstellungen für Eagle 7 und Linuxcnc die bei mir mit der "Powerfräse" gut funktionieren

Pimp my Platinenfräse!

In letzter Zeit ist die Platinenfräse nicht mehr viel benutzt worden. Tatsächlich eigentlich gar nicht mehr. Einer der Gründe, außer der spottbilligen, professionellen Platinenfertigung für wirklich kleines Geld in China, waren mangelhafte und für diesen Zweck zu schwache Schrittmotoren und der riesen Unterbau. Die Motoren für X und Y wurden bei kleineren Fräsjobs schon ziemlich heiß, da musste was besseres her. Also wurden ein paar neue Motoren angeschafft und gleichzeitig in ein neues Board zur Ansteuerung derselben investiert.

Die völlig veraltete Schrittmotorkarte mit lauten Halbschritten taugte nichts und wurde entsorgt. Stattdessen wurde in ein MKS DLC V 2.0 Board samt Display investiert. Wie sich später herausstellte, auch nicht die Speerspitze der chinesischen Hochtechnologie, aber durch den Einsatz von TMC Treibern doch schon ein Unterschied zum alten Board.

Komplettiert wurde die neue Elektronik durch ein Meanwell Netzteil mit 15V und 10A Ausgangsleistung.

Für die KaVo Spindel hatte ich eine originale Ansteuerelektronik samt Netzteil verbaut. Alles sehr groß und klobig. Es stellte sich heraus, dass die KaVo genau so gut mit einem normalen Brushlessregler läuft. Ich habe für den Job noch einen steinalten Kontronik Jazz Regler liegen gehabt der früher in meinem Hubschrauber verbaut war. Mit dem lief die KaVo einwandfrei. Zusätzlich habe ich noch eine Batterie EKR Elkos am Spannungseingang der Jazz verbaut. Ob es etwas bringt weiß ich nicht, geschadet hat es jedenfalls noch nicht.

Auf dem MKS Board ist ein Ausgang zur Ansteuerung einer Spindel. Ursprünglich hatte ich die Idee, die 0-100% PWM des Ausgangs dafür zu nutzen, um über einen PICAXE den Jazz anzusteuern. Leider jitterte der Ausgang des PICAXE ziemlich stark, nicht brauchbar für den Brushlessregler. Ich habe mich dann dazu entschlossen, einen alten Selbstbau Servotester aus der Wühlkiste so umzubauen, dass mit einem Relais zwischen Null und 100% gewählt werden kann. Schaltungstechnisch sieht das so aus, dass das Poti auf dem Servotester dupliziert wird und mit dem Relais zwischen dem einen oder anderen Poti hin und her geschaltet wird. Stillstand und Vollgas, ganz simpel und ohne Schnickschnack. Das Relais wird vom Motor Ausgang auf der MKS Platine gesteuert.

Anfangs funktionierte die Sache noch nicht so recht. Die Spindel startete nicht beim Programmanfang, obwohl der passende M3 Befehl samt Vorschub und Spindeldrehzahl vom Postprozessor des CAD Programms korrekt gesetzt wurde. Nach einiger Zeit kam dann auch die Lösung: In der GRBL Firmware werden einige Parameter gesetzt mit denen GRBL arbeitet. Anzahl der Schritte, Endschalter und solche Dinge. Auch wird hier die minimale und maximale Drehzahl der Spindel eingetragen. Da die KaVo 80000 UpM kann hab ich die auch eingetragen. Der Postprozessor übergab bei meinem Testprogramm aber nur 12000 UpM, damit startete die Spindel nicht und der Rest des Programms wurde trocken abgefahren. Ich habe dann im GRBL den maximalen Drehzahlwert auf 1000 gestellt und nun startet die Spindel wie gewünscht.

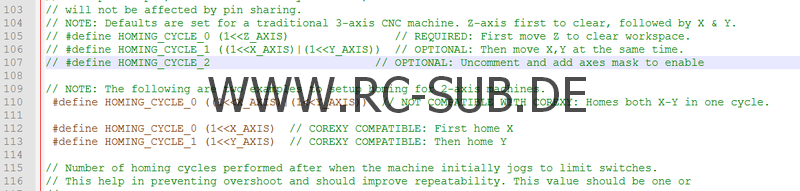

Als letztes wurde noch das Homing angepasst. Ich wollte nicht, dass die Z-Achse beim homen verfahren wird, also musste das unterbunden werden. Leider geht das nur über eine Änderung in der config.h der GRBL Firmware. Ich habe das schon mal im Elekslaser Beitrag angerissen.

Und zwar geht es sich um diese Stelle:

Jetzt brauch ich nur noch ein passendes Gehäuse für alles...